2.4. Шитье блоков проволокой

Из трех способов шитья блоков проволокой (поблочного внакидку, поблочного

втачку и потетрадного вразъем) наиболее широкое применение имеет шитье

внакидку благодаря своей простоте в использовании, широкой механизации и

автоматизации, возможности в крупносерийном производстве организовать

непрерывное поточное производство на всех операциях — от комплектовки блока до

упаковки готовой продукции.

При его применении требуется минимум сравнительно

дешевого расходного материала — тонкой проволоки, он с успехом может

применяться как на малых, так и на крупных полиграфических предприятиях, причем

в мелкосерийном производстве требует минимальных финансовых затрат на

приобретение сравнитель но простого и высокопроизводительного оборудования,

требующего минимума времени на переналадку при смене заказа.

Современные вкладочно-швейно-резальные автоматы (ВШРА) впечатляют своими

возможностями: их максимальная техническая скорость, в зависимости от нужд

производства, может составлять от 8 до 20 тыс. экземпляров готовой продукции в

час. При подключении к ВШРА стопоукладчика и упаковочного автомата готовая

продукция может немедленно отправляться на склад или к заказчику.

К недостатку этого способа скрепления можно отнести то, что он применим лишь

при комплектовке блоков вкладкой, поэтому объем изданий, отпечатанных даже на

тонкой бумаге, не превышает 128 страниц.

Шитье проволокой втачку применяется сравнительно редко — для

скрепления изданий в обложке с толщиной блока от 5 до 20 мм, выпускаемых малыми и средними тиражами. К его недостаткам можно отнести плохую раскрываемость

книги и быс-трый отрыв крайних листов в местах крепления при пользовании

книгой.

Потетрадное шитье проволокой на марле впервые было осуществлено в 1870-х гг.

в Германии. Машина для потетрадного шитья книжных блоков проволокой была

сконструирована и запатентована Хуго Бремером в 1875/76 г. и впервые

демонстрировалась на выставке Биржевого общества немецких книготорговцев в

Лейпциге в 1879 г.

Это была первая машина, позволившая механизировать весьма

трудоемкий и утомительный труд ручного шитья книжных блоков, что способствовало

быстрому распространению этого способа шитья в Европе и в Северной Америке.

Ниткошвейные машины стали выпускаться фирмой «Братья Бремер» (Германия)

на 5

лет позже, с 1884 г., и эти два способа потетрадного шитья блоков

сосуществовали более 80 лет, но с появлением и широким распространением

нитко-швейных автоматов, с которыми относительно тихоходные проволокошвейные

полуавтоматы конкурировать уже не могли, потетрадное шитье проволокой утратило

свои позиции.

В 50-60-е годы потетрадное шитье блоков проволокой еще достаточно широко

применялось в производстве книжных изданий по искусству, отпечатанных на

высококаландрированных и мелованных видах бумаги, а также при изготовлении

любых других изданий, предназначенных на экспорт, так как шитье тонкой (порядка

0,5 мм) проволокой обеспечивало «чистые» развороты тетрадей без затекания в

проколы бурого костного клея, применявшегося в прежние годы для заклейки

корешка. В 70-х гг. многоаппаратные проволокошвейные полуавтоматы были сняты с

производства, но потетрадное шитье проволокой еще применяется в малосерийном

производстве альбомов и атласов благодаря широким технологическим возможностям

машин типа ПШ-4М и 2ШП-4, позволяющих скреплять блоки высотой до 500 мм и толщиной до 125 мм четырьмя-семью проволочными скобами со скоростью до 65 цикл/мин.

Технология поблочного шитья проволокой. На малых полиграфических

предприятиях шитье проволокой внакидку и втачку выполняется на одноаппаратных

проволокошвейных машинах типа МПД Государственного научно-производствен ного

объединения «Сплав» (г. Тула, Россия)

и 4БПШ-30 или на многоаппаратных машинах

4БПШ-30/2 (АО «Киевполиграф маш», Украина). Машина МПД рассчитана на шитье

блоков толщиной до 14 мм, а 4БПШ-30 — до 19 мм. На многоаппаратных машинах 4БПШ-30/2 могут устанавливаться от двух до четырех швейных аппаратов и скрепляться

блоки толщиной до 8 мм.

При смене заказа проволокошвейные машины переналаживаются на вид шитья

(внакидку или втачку) и на толщину сшиваемого блока, при этом изменяется

положение поворотного рабочего стола, снимается или устанавливается неподвижный

упор, фиксирующий положение корешка блока при шитье втачку, и регулируется

положение швейного аппарата в соответствии с толщиной книжного блока.

При подготовке

к работе вкладочно-швейной машины необходимо отрегулировать положение каретки

швейного аппарата, швейных головок и загибателей ножек скоб, а в зависимости от

толщины раскрытого блока — величину открывания захватов каретки и зазоров между

швейными головками и загибателями.

Для скрепления книжных блоков проволочными скобами применяется

полиграфическая проволока по ГОСТ 7480 или стальная низкоуглеродистая общего

назначения по ГОСТ 3282. ГОСТ 7480 предусматривает выпуск 11 видов проволоки

диаметром от 0,36 до 1,20 мм, из которых для шитья блоков с загибкой ножек

проволочных скоб технологические инструкции рекомендуют использовать только

семь: проволоку диаметром от 0,4 до 0,7 мм для шитья блоков толщиной от 0,5 до 5 мм и диаметром 0,8 мм при большей толщине.

При высоте блоков до 150 мм их следует скреплять одной скобой, при высоте до

270 мм -двумя, а при большей высоте — тремя скобами. При шитье блоков на

проволокошвейных машинах положение скоб по высоте блока не фиксируется, но это

возможно, если на столе наклеить картонный упор (или два упора с двух сторон),

чтобы получить шитье «с переходом».

В процессе переналадки подборочно-швейной

машины и ВШРА на шитье одной скобой один ее край должен быть посередине высоты

блока, чтобы при шитье с переходом (смещением скоб в следующем блоке на длину

спинки скобы) скобы в каждом втором блоке размещались симметрично относительно

середины высоты блока.

При шитье двумя скобами расстояние между ними должно

быть равно половине высоты блока, а при шитье тремя скобами — 1/3 высоты. Шитье

с переходом уменьшает вероятность рассыпания стопы сшитых блоков и готовых

изданий на перевалочных операциях, перед обрезкой блоков и при упаковке готовой

продукции.

Технология потетрадного шитья проволокой. Как и потетрадное шитье

нитками, потетрадное шитье проволокой вразъем выполняется на марле, ширина рулона

которой определяет ся по формуле (5.3). При переналадке многоаппаратных

проволокошвейных машин 2ШП-4 и ПШ-4М число швейных аппаратов устанавливается в

соответствии с высотой блока: при высоте блока до 210 мм устанавливают два аппарата, при высоте до 270 мм — три, а при большей высоте — четыре швейных

аппарата.

Все швейные аппараты устанавливают на равном расстоянии друг от друга

и так, чтобы крайние проволочные скобы располагались на расстоянии не менее 5 мм от краев корешкового материала, так как в противном случае вблизи краев разреженной марли

возможно осыпание и расплетение нитей основы в процессе дальнейшей обработки

блоков, что приведет к снижению прочности швейного скрепления.

Машина

настраивается на один из двух возможных вариантов шитья: с одним или с двумя

переходами, смещением скоб в соседних тетрадях сшиваемого блока на расстояние,

немного большее длины спинки скобы, так как утолщение корешка блока при

потетрадном шитье проволокой в 2-2,5 раза больше, чем при потетрадном шитье

нитками.

На шитье с двумя переходами швейный аппарат настраивают в тех случаях,

когда блок состоит из большого числа относительно тонких тетрадей:

16-страничных или большего объема, но полученных из бумаги с малой

поверхностной плотностью и большой объемной массой при толщине блоков свыше 10 мм.

Шитье 16-страничных тетрадей проволокой диаметром 0,4 мм с одним переходом позволяет уменьшить толщину корешка на 14%, а шитье блоков, составленных из 32-страничных

тетрадей, — на 10%; при шитье с двумя переходами уменьшение толщины корешка

составляет соответственно 19 и 14%.

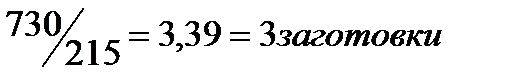

В многоаппаратных проволокошвейных машинах размер скоб не регулируется;

швейные аппараты отрезают проволочные заготовки длиной 25 мм, из которых формируются скобы с длиной спинки 13 мм. С учетом длины спинок проволочных скоб

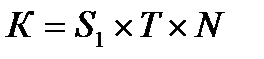

расстояние между ними lмс может быть определено по формуле

где В — высота блока до обрезки, мм; Nп — число

переходов скоб при шитье; Nс — число скоб по высоте блока; lс

— длина спинки скобы, мм.

Для шитья используется проволока минимальной толщины (0,36, 0,40 и 0,45 мм),

так как прошивается только половина толщины тетрадей, которая у словарной

бумаги поверхностной плотностью 50 г/м2 в 16-страничных тетрадях не

превышает 0,25 мм, а в 32-страничных тетрадях при предельной толщине бумаги 90

мкм она не может быть более 0,72 мм.

При получении нового заказа машинист на одной из тетрадей делает разметку

положения корешкового материала и проволочных скоб (рис. 5.8), а подготовку

машины начинает с установки крайнего левого швейного аппарата, сместив

поворотом маховика накладной стол в крайнее правое положение, после чего правый

крайний швейный аппарат устанавливают при крайнем левом положении накладного

стола.

Швейные головки средних (или среднего) швейных аппаратов закрепляются на

равном расстоянии от крайних аппаратов и друг от друга. При шитье блоков двумя

и тремя скобами швейные аппараты сдвигаются вправо или снимаются. Устройства

загибки ножек проволочных скоб устанавливаются против швейных головок и

регулируются на зазор, равный половине толщины сшиваемых тетрадей.

Проводку проволоки требуемой толщины начинают с крайнего правого аппарата.

Правильность настройки швейного аппарата проверяют прошивкой одной тетради,

подняв накладной стол в крайнее верхнее положение. Установку марлевого рулона и

заправку марли выполняют при крайне правом положении накладного стола.

Наиболее

ответственной является операция наладки машины на плотность шитья, которая

регулируется величиной опускания накладного стола за каждый цикл работы машины.

Шкала регулировки плотности шитья размечена на число тетрадей, которое может

разместиться в плотно сшитом блоке толщиной 25 мм.

В процессе шитья машинист вручную раскрывает каждую тетрадь

скомплектованного блока и укладывает ее на накладной стол, приталкивая к

боковому и переднему упорам. По окончании шитья каждого блока на машинах БШП-4М

лента корешкового материала отрезается ножом вручную;

на машинах 2ШП-4 подача и

разрезка марли механизированы. Сшитые блоки машинист снимает с накладного стола

и укладывает на рабочий стол, по мере заполнения которого, прервав работу на

машине, контролирует качество сшитых блоков, укладывает их в стопу, заправляет

клапаны марли между блоками и переносит их на поддон или в фуру.

Производительность потетрадного шитья блоков проволокой на машинах 2ШП-4

составляет 24 тыс. тетрадей в смену, при этом коэффициент технического использования

равен 0,769. При работе на машинах БШП-4М на разрезку и заправку марли тратится

еще около 23% рабочего времени, поэтому сменная производительность не превышает

18,5 тыс. тетрадей.

Контроль качества блоков, сшитых проволокой. Сшитые проволокой блоки

контролируют по следующим показателям: 1) по числу скоб; 2) по числу переходов

скоб при шитье; 3) диаметру проволоки; 4) расстоянию между скобами; 5) размеру

марлевых клапанов; 6) правильности комплектовки; 7) отсутствию смещения

проволочных скоб относительно корешкового сгиба (допуск — 1 мм); 8) отсутствию смещения тетрадей у верхнего края (допуск — 2 мм); 9) плотности прилегания и длине ножек проволочных скоб (допускаемый зазор между концами ножек 1-5 мм); 10) при шитье на марле — по плотности прилегания марли к корешку, отсутствию перекосов марли,

ровности кромок клапанов и правильности положения краев марли по отношению к

крайним скобкам; 11) отсутствию поврежденных, деформированных и загрязненных

блоков; 12) плотности шитья.

Контроль показателей по числу скоб и переходов, правильности комплектовки,

плотности прилегания ножек скоб и марли, отсутствию повреждений и загрязнений

осуществляется визуально, а размерные показатели, на которые установлен допуск

в целых мм, — с помощью металлической линейки с ценой деления шкалы 1 мм.

Глава 4 экономические расчеты по проектируемой технологии

4.1 Расчет загрузки по брошюровочно-переплетным процессам

Мы делаем расчет брошюровочно-переплетных процессов для загрузки цеха.

Таблица 12

Расчет загрузки цеха

4.2 Расчет трудоемкости брошюровочно — переплетных

процессов

Делаем расчет трудоемкости для того, чтобы посчитать машиносмены.

Таблица 13

Расчет машиносмен

| Наименование операции | Единица измерения | Загрузка | Норма выработки (1000 экз.) | Трудоемкость | |

| машино-часы | смены | ||||

| Объем издания | 9 печ.л. | 9000 п. л. | |||

| Тираж издания | экз. | 1000 экз. | |||

| Фальцовка тетрадей | 9 тетрадей | 9000 тетрадей | 3,47 | 38,91 | 4,8 |

| Разрезка форзацев | 2 форзаца на 1 блок | 2000 форзацев | |||

| Фальцовка форзацев | штук | 3,47 | 5,77 | 0,72 | |

| Комплетовка блоков | тетрадь (простая) | 2,86 | 34,97 | 4,37 | |

| Потетрадное шитье блоков | тетрадь (простая) | 4,41 | 22,67 | 2,83 | |

| Обрезка блоков с 3-х сторон | цикл | За 2500 цикла машина обрежет 10000 блоков. | 0,75 | 1,3 | 0,16 |

4.3 Определение расхода материалов

Тиражная бумага:

Плотность бумаги — 70г/ м2

9 печ. л.= 4,5 бум. л.

Общее количество бумажных листов, необходимых для отпечатывания тиража:

4,5бум. л. х 1000 = 4500 бум. л.

Определение общего веса бумаги:

(4500х0,72х1,02 )х0,070 = 4940 кг = 4 т 940 кг

Бумага для форзацев:

Формат форзацев: 350 × 250 мм

Формат листа: 600 ×1000 мм.

Рис. 2: Схема долевого раскроя форзацной бумаги

При долевом раскрое бумаги (долевое направление параллельно длинной стороне) получается 8 форзацев

Раскрой по долевой так как по технологии положено, чтобы раскрой форзаца был только в долевом направлении. Выбирается рулонная бумага с шириной рулона720 мм, раскраивается на листы размером 720х1040 мм. Таким образом, такой раскрой будет экономически выгодным и долговечность издания не снизится.

Рис.3: Раскрой форзацной бумаги с рулона

Рассчитаем необходимое количество листов:

1 бум. л. – 8 заготовок

Х бум. л. – 20000 форзацев;

Х=2500 бум. л.

Необходимое количество бумаги:

(250х0,72х1,04)х 0,160 = 300 кг.

Раскрой картона для сторонок переплетной крышки:

Картон переплетный, толщиной 2,0 мм.

Картон необходимо раскраивать только в долевом направлении, чтобы волокна картона были параллельны корешку блока. Это обеспечивает высокое качество крышек.

Прежде, чем преступить к раскрою картона, вначале нужно определить размер картонной сторонки.

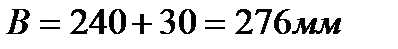

Размер блока до обрезки: 175×250 мм.

после обрезки: 170×240 мм.

Ширина передних кантов – 4 мм;

Ширина верхних и нижних кантов – 3мм.

Ширина загибки покровного материала – 15 мм.

Высота картонной сторонки: 240 (0,3 × 2) = 246 мм;

Ширина картонной сторонки: 170 – 0,3 = 167 мм.

Число картонных сторонок, выкраиваемых из одного листа картона.

Для издания формата 70×100/16 формат листа картона – 920×1050 мм;

920 ÷ 167 = 5,5; 1050 ÷ 246 = 4,2

5 ×4 = 20 сторонок с одного листа;

Переплетная крышка содержит 2 сторонки, то 10000х2=20000 сторонок нужно на тираж.

Рис. 4: Раскрой картона для сторонок переплетной крышки

Определение необходимого количества листов картона на тираж:

1 лист картона –20 картонных сторонок

Х листов картона на тираж – 20 000 картонных сторонок;

Х = 1000 листов.

Определение необходимого количества листов картона с учетом % отходов картона на производственные нужды при изготовлении переплетных крышек.

У нас переплетная крышка типа №7. Эта цельнокрытая крышка. У цельнокрытых крышек картонные сторонки оклеены одним куском материала на тканевой основе. Эти крышки просты в изготовлении, дешевы.

По справочнику технолога процент № 7 переплета с тиснением равен 10%.

1000 х 10% = 1100 листов, нужно на тираж.

1100 х 2,5 = 2750 кг.

Покровные материалы:

Высота заготовки:

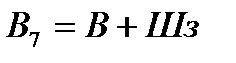

где В7 — высота покровного материала крышки типа 7

В – высота обрезанного блока, мм

Кв.н. — ширина верхнего или нижнего кантов, мм

Шз — ширина загибки материала на крышке, мм

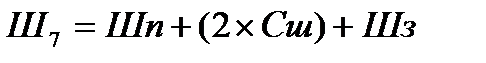

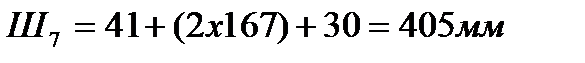

Ширина заготовки:

(Сш – ширина картонных сторонок, мм)

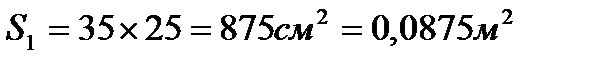

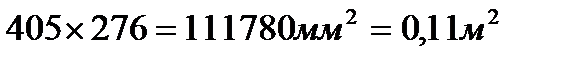

Следовательно размер заготовки равен: 405х276

Раскрой покровного материала

Ширина рулона покровного материала: 800 мм.

Метраж бумаги:

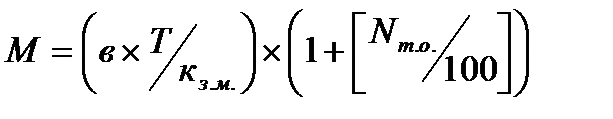

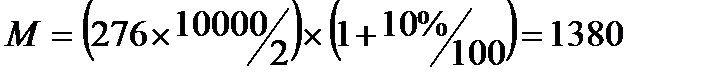

где М – количество погонных метров покровного материала, м,

В — высота заготовки, м,

Т — тираж издания (тыс. экз.),

кз.м. — количество заготовок, выкраиваемых по ширине рулона, шт.

Nт.о. – норма технических отходов, %.

погонных метров

погонных метров

Рис. 5: Раскрой покровного материала

Определение расхода клея

На заклейку корешка:

Толщина блока: 2,0 см.

Формат до обрезки: 175×250 мм

Расход клея для изданий сшитых без марли: N = 378 г/м

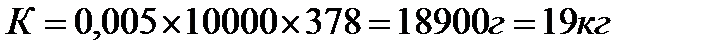

Площадь корешка блока:

Расход клея на тираж:

На приклейку форзацев:

Приклейка осуществляется неразбавленным ПВАД и расход составляет 108 г/м2.

Формат форзаца: 35×25 см.

Площадь под приклейку 1 форзаца:

Расход клея на весь тираж:

На приклейку капталов:

Расход клея (неразбавленный ПВАД) составляет 115 г/м2;

На приклеивание покровного материала к картонным сторонкам:

Используется специальный клей НИРЛ-02, расход составляет 125 г/м2.

Ширина материала равна 405 мм

Высота картонной сторонки с учетом его толщины 15 мм с каждой стороны на загибку: 276 мм

Площадь материала на одну перелетную крышку составит:

Общая площадь всего покровного материала:

Общий расход клея на тираж составит:

Расход капроновых ниток

Число стежков: 4

Число страниц: 432 стр.

Расход ниток для прошивания одной тетради:

Расход ниток для сшивания одного блока:

Расход ниток на тираж:

Теперь определяем сколько бабин нам потребуется:

В одной бабине намотано 200 м. ниток, нам требуется 20520 м на весь тираж, из этого следует

20520 / 200 = 103 бабины, потребуется на весь тираж

Расход каптала

Толщина блока: 2,0 см

На блок идет: 2 × 2,0 см = 4 см

На тираж: 4 × 10000 = 40000 см=400 м

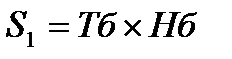

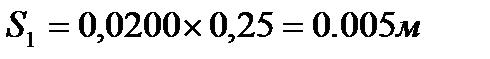

Расход бумажной полоски

Ширина бумажной полоски: 240 – 4 = 236 мм

Высота бумажной полоски: 1,22 см

Ширина рулона: 800 мм

По ширине рулона помещаются: 800 / 236 мм = 3 заготовки

На тираж потребуется: 10000 × 0,0200м / 3 = 67 м

Расход марли

Фабричная ширина рулона марли: 73 см.

Ширина марли должна быть меньше высоты необрезанного блока на 35 мм, поэтому ширина марлевой заготовки будет:

250 – 35 = 215 мм

Марлевая заготовки должна заходить на форзацы по 20 мм с стороны от корешка. Высота марлевой заготовки будет равна:

Количество заготовок из рулона шириной 73 см:

Рис. 6: Схема раскроя марли

Расход марли на тираж:

Расчет расхода материала по формулам, итоговые данные вносим в таблицу.

Таблица 14

Таблица расхода материалов на тираж по нашей разработке

Продолжение таблицы 14

4.4 Экономические расчеты

Сравнительные таблицы по расчетам себестоимости издания исходя из стоимости и расходах основных материалах по нашим разработкам и с расчетов предприятия.

Таблица 15

Таблица стоимости расходов основных материалов по нашей разработке

Продолжение таблицы 15

| Бумага для текста | кг | 1,57 | 6940кг | 10895,8 | |

| Бумага для форзаца | кг | 1,47 | 300кг | ||

| Переплетный картон | кг | 24,24 | 2750 кг | ||

| Покровной материал (бумвинил) | метр | 28,50 | 1380 м | ||

| Фольга | м2 | 16,11 | 0,56 | ||

| Пластина для штампов 297 х420 | см2 | 2,10 | 117,6 | ||

| Нитки | шт | ||||

| Марля | метр | 18,95 | 200 м | ||

| Каптал | метр | 8,85 | 200 м | ||

| Бумажная полоска | метр | 1,73 | 67 м | 115,91 | |

| Клей для заклейки корешка | кг | 88,32 | 10,5 кг | 927,36 | |

| Клей для приклейки форзацев | кг | 48,20 | 189 кг | 9109,8 | |

| Клей для приклейки капталов | кг | 48,20 | 0,46 кг | 22,17 | |

| Клей для приклейки покровного материала | кг | 88,32 | 137 кг | 12099,8 | |

| Всего | 160562,64 |

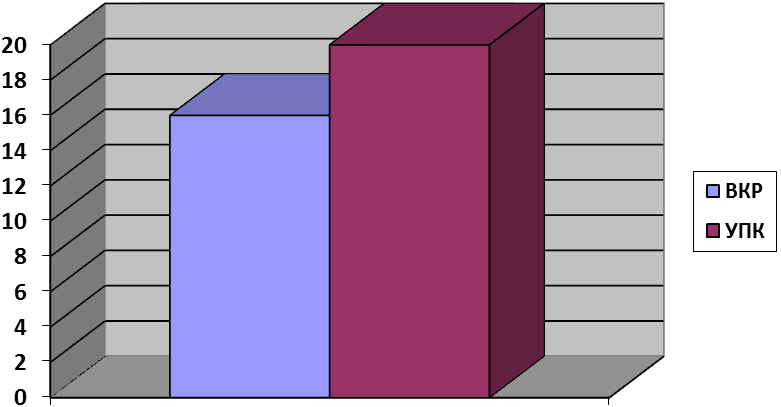

Из этой таблице следует, что на изготовление, издания, тиражом 10000, нам потребуется 160562,64руб. Следовательно

160562,64/ 10000 = 16 руб.

Значит приблизительная себестоимость, одного экземпляра, по нашей разработке составляет 16 руб.

Таблица 16

Таблица стоимости основных материалов по расходам предприятия

| Наименование Материала | Учетная единица | Цена учет. ед. руб. | Кол-во материала | Общая стоимость руб | ||

| Печатные пластины 1030 х 770 | шт | 144,61 | 4193,4 | |||

| Пленки для фотовывода | метр | 209,96 | 6298,8 | |||

| Бумага для текста | кг | 1,57 | 7204кг | 11310,3 | ||

| Бумага для форзаца | кг | 1,47 | 311кг | 457,17 | ||

| Переплетный картон | кг | 24,24 | 2750 кг | |||

| Покровной материал (бумвинил) | метр | 28,50 | 2040 м | |||

| Фольга | м2 | 16,11 | 0,56 | |||

| Пластина для штампов 297 х420 | см2 | 2,10 | 117,6 | |||

| Нитки | шт | |||||

| Марля | метр | 18,95 | 200 м | |||

| Каптал | метр | 8,85 | 200 м | |||

| Бумажная полоска | метр | 1,73 | 67 м | 115,91 | ||

| Клей для заклейки корешка | кг | 88,32 | 10,5 кг | 927,36 | ||

| Клей для приклейки форзацев | кг | 48,20 | 189 кг | 9109,8 | ||

| Клей для приклейки капталов | кг | 48,20 | 0,46 кг | 22,17 | ||

| Клей для приклейки покровного материала | кг | 88,32 | 137 кг | 12099,8 | ||

| Всего | 180013,31 | |||||

В таблице расчета стоимости основных материалов данные взяты с технологической карты, предприятия, тираж 1000. Из этой таблице следует, что на изготовления издания тиражом 1000, Уфимскому полиграфкомбинату потребуется 180013,31 руб. Следовательно

180013,31 / 10000 = 18 руб.

Значит приблизительная себестоимость, одного экземпляра, нашей разработки равна 18 руб.

Из этого следует, что наше издание дешевле на 2 руб.

Рис. 7: Разница себестоимости издания

Выводы по четвертой главе

В данной главе мы уделили особое внимание переплетным процессам, а именно: правильно подобрали технологию, материалы, оборудование и технологические режимы. Разработали экономичный раскрой материала. В результате получили себестоимость издания на 2 руб. дешевле, чем на базе Уфимского полиграфкомбината. Мы снизили трудоемкость, по конкретным производственным процессам. Правильно организовали движение издания по операциям технологических процессов

Мы достигли, упрощение обслуживания оборудования, снижение отходов при настройке в процессе обработки тиража. Для достижения наилучших экономических показателей мы стремились к сокращению длительности производственного цикла, за счет сокращения времени и повышения качества технологической подготовки производства. Сделав все расчеты и сравнения следует, что наше издание более рентабельное, чем на предприятии. Разработав технологию в соответствии стандартам.

Значительно возросли требования к качеству изданий. Материалы при выпуске издания были использованы экологически чистые. От применяемых материалов и технологии оборудования, зависят внешний вид изданий, долговечность и прочность. Для того чтобы выдержать конкуренцию, необходимо выпускать качественную, но и в то же время недорогую продукцию

Мы ознакомились с изготовлением книги на поточной линии «КОЛБУС BF–527 / FE–604».В полиграфии лишь незначительная часть печатных изданий, таких как плакаты, афиши не подвергается после печатания дополнительной обработке. Подавляющее же большинство изданий происходит специальную обработку. Отрасль полиграфического производства, занятая завершающей обработкой печатной продукции в результате, которой она превращается в книги, журналы, брошюры, носит название брошюровочно-переплетного производства. Отличительной особенностью этого производства является исключительное многообразие операций, различных по характеру проведения, применяемым материалам и технике исполнения, а также многократное выполнение каждой операции, так как число полуфабрикатов, обрабатываемых на операции, как правило, равно тиражу издания. Поэтому для брошюровочно-переплетного производства задача повышения эффективности производства, увеличение выпуска и улучшение качества продукции весьма актуальна.

§

5.1 Техника безопасности

1. Все вновь поступающие работники, независимо от предыдущего стажа и вида работ, допускаются к самостоятельной работе только после прохождения вводного инструктажа, первичного инструктажа по безопасности. Труда на рабочем месте и проверки знаний с оформлением соответствующего акта в журнале регистрации.

В дальнейшем на рабочих местах проводится повторный инструктаж по безопасности труда с периодичностью не реже одного раза в шесть месяцев, а на объектах и оборудовании повышенной опасности не реже одного раза в квартал.

2. Все принятые вновь на работу в течение первых трех месяцев должны пройти обучение по безопасности труда в соответствии с ГОСТ 12.0.004– 79 «ССБТ. Организация обучения работающих безопасности труда. Общие положения». В дальнейшем обучение по безопасности труда, проводится не реже одного раза в три года и заканчивается проведением проверки знаний с регистрацией в протоколе экзамена и выдачей удостоверения установленной формы.

3. При переводе на новую работу, с временной на постоянную работу, с одной операции на другую с изменением технологического оборудования, процесса орг. оснастки, с заменой материалов и т.п. работники должны пройти новый инструктаж по безопасности труда на рабочем месте с оформлением в журнале регистрации.

4. Каждый работник обязан:

– соблюдать требования технологических регламентов и инструкций, трудовую и производственную дисциплину, правила технической эксплуатации оборудования, требования инструкций по безопасности труда на производственные процессы, правила личной гигиены, требования электробезопасности и пожарной безопасности и предупреждать своих товарищей о недопустимости нарушения этих правил и инструкций;

– выполнять только порученную администрацией работу (если недостаточно известен безопасный способ выполнения работы, обратиться к руководителю участка (цеха), мастеру за дополнительным инструктажем);

– при получении новой работы требовать от руководителя работ (цеха, подразделения) или мастера дополнительного инструктажа по безопасности труда;

– при работе в бригаде или при совмещении работ изучить и выполнять требования инструкций по безопасности труда на все производственные процессы;

– во время работы быть внимательным, сосредоточенным, не отвлекаться посторонними делами и разговорами и не отвлекать других;

– соблюдать правила внутреннего распорядка;

– не допускать на рабочее место лиц, не имеющих отношения к работе;

– проверять перед работой действие блокировок и наличие на местах ограждений;

– знать и соблюдать знаки производственной безопасности по ГОСТ 12.4.026–76 «ССБТ. Цвета сигнальные и знаки безопасности»;

– пользоваться установленной нормами спецодеждой и средствами индивидуальной защиты;

– проверять перед пользованием пригодность средств индивидуальной защиты;

– пролитые на пол смывочные и смазочные вещества, краски, олифы, фирнисы, растворы и т. п. немедленно вытирать;

– укладывать и хранить сырье, полуфабрикаты и готовую продукцию только в отведенных для этих целей местах и с соблюдением правил складирования;

– хранить приспособления и инструмент в специально отведенных местах (в ящиках) или шкафчиках (тумбочках);

– при получении травмы сообщить о случившемся руководителю работ (начальнику цеха, участка, мастеру);

– уметь оказать первую медицинскую помощь работнику, получившему травму, и немедленно сообщить о случившемся руководителю работ (начальнику цеха, участка, мастеру); при необходимости доставить в медпункт или вызвать скорую помощь;

– о замеченных недостатках и неисправностях на рабочем месте немедленно сообщить руководителю работ (начальнику цеха. участка, мастеру) и до устранения неполадок и разрешения к работе не приступать.

5. Работник обязан отключить оборудование от электросети, прекратить работу и уведомить об этом руководителя работ (начальника участка, цеха, мастера) в случае:

– отсутствия ограждений опасных зон, защитных кожухов машин, аппаратов, устройств, механизмов, электрораспределительных устройств и др.;

– неисправности оборудования, вентиляции, предохранительных, оградительных, блокировочных, пусковых, включающих, тормозных и сигнализационных устройств, а также при обрыве электропроводки и заземляющих проводов;

– прекращения подачи электроэнергии, появления запаха гари, дыма или огня из двигателя, электрошкафов или пускорегулирующей аппаратуры, при резком нагревании электропроводов, электродвигателей, понижении числа оборотов вала электродвигателя, искрения в электрооборудовании, появления вибраций;

– вспышки и задымления;

– подтекания растворов растворителей, суспензий и полупродуктов;

– аварии.

6. Работник, обслуживающий оборудование (объекты) повышенной опасности, должен ежедневно по окончании работы делать запись в журнале технического состояния оборудования о всех неполадках и состоянии этого оборудования.

7. Каждый работник в соответствии с действующим законодательством несут ответственность (уголовную, материальную, административную и моральную) за несоблюдение требований настоящей инструкции, производственный травматизм и аварии, которые произошли по его вине.

8. Запрещается:

– оставлять включенным оборудование и транспортные средства или передавать его другим лицам без разрешения руководителя работ;

– включать или выключать (кроме аварийных случаев) оборудование, транспортные и грузоподъемные механизмы, работа на которых им не поручена;

– подходить к действующим станкам, установкам, машинам, механизмам,

– аппаратам, на которых работают другие рабочие, и отвлекать их посторонними разговорами;

– заходить за ограждения опасных зон;

– опираться на оборудование и разрешать это делать другим;

– проходить под неогражденными подвесными транспортерами или стоять под поднятым и транспортируемым грузом, а также переходить в неустановленных местах через транспортеры: конвейеры и рольганги, садиться или подлезать под них, а также перебегать путь перед движущимся транспортом;

– работать около не огражденных токоведущих частей, прикасаться к неизолированным частям электрооборудования, клеммам, электропроводам, арматуре общего освещения, открывать дверцы электрошкафов, ограждения рубильников, щитов и пультов управления, допускать попадание в них смывочных и смазочных веществ, красок, олиф, суспензий, растворов, воды и т. п.;

– ремонтировать оборудование и исправлять электрооборудование и электросеть персоналу, не имеющему допуска к этим работам;

– загромождать проходы, проезды и рабочие места сырьем, материалами, Транспортными устройствами, тарой, готовой продукцией;

– находиться в производственном помещении в верхней одежде; раздеваться и вешать одежду, головные уборы, сумки, портфели и т. п. на оборудование;

5.2 Охрана труда

Анализ опасных и вредных производственных факторов. Меры по их снижению и устранению.

В соответствии ГОСТ 12.0.003-74 к основным и вредным производственным факторам можно отнести:

1. повышенная запыленность и загазованность воздуха;

2. повышенная или пониженная температура, влажность,

подвижность воздуха;

3. недостаточная освещенность рабочей зоны;

4. отсутствие или недостаток естественного света;

5. опасный уровень напряжения в электрической цепи, замыкание которое может произойти через тело человека;

6. производственные шумы и вибрации.

Создание безопасных условий труда, улучшения будут достигаться путем тщательного анализа составляющих качества продукции – это анализ освещенности рабочих мест, уровня шума, эргономичности рабочих мест, климатических условий.

Большое внимание уделяется вопросам охраны труда и созданию безопасных условий на каждом рабочем месте.

Ежемесячно проводится оценка состояния охраны труда подразделений во главе с техническим директором и старшим инженером по охране труда подразделений. Оцениваются условия, определяющие состояние труда подразделений по следующим вопросам:

ВЕНТИЛЯЦИЯ.

Повышенная запыленность и загазованность.

Повышенная или пониженная t, влажность, подвижность воздуха; избыточное тепло, влаговыделения, тепловые излучения, высокая подвижность воздуха, ухудшают микроклимат производственных помещений, затрудняют терморегуляцию, неблагоприятно влияют на организм работающих и споспособствуют снижению производительности и качества труда.

На предприятии запыленность и загазованность воздуха контролируется в рабочей зоне (в пространстве высотой до 2 м над уровнем пола или площадки, на которой находится места постоянного или временного пребывания работающих).

Важным фактором, определяющим комфортность микроклиматических условий, является температура поверхностей, окружающих рабочую зону. Температура нагретого пола на предприятии поддерживается в диапазоне 22-35° С (в зависимости от рода помещений). Разница температуры пола с температурой воздуха – 2-2,5° С, для предотвращения конденсации влаги на холодных поверхностях.

Меры. Повышенная запыленность и загазованность воздуха.

Для нормализации параметров воздушной среды, оказывающих, непосредственное отрицательное воздействие на человека на предприятии применяется вентиляция производственных помещений. Заключается она в удалении из помещений загрязненного и нагретого воздуха и подачи в него чистого, свежего воздуха. По виду побудителя движения воздуха используется естественная (аэрация) и механическая вентиляция.

Количество приточного воздуха при возможности естественного проветривания помещения поддерживается на уровне:

– не менее 30 м3/ч на одного человека при объеме помещения, приходящего на него, не менее 20 м3;

– не менее 20 м3/ч при объеме помещения 20 м3 и более на одного человека.

В помещениях, где невозможно естественное проветривание подается не менее 60 м3/ч воздуха на одного человека.

Механическая вентиляция по способу организации воздухообмена делится на общеобменную и местную, по принципу действия подразделяются на приточную и вытяжную.

Приточные и вытяжные системы размещены в помещении так, чтобы свежий воздух подавался в те части помещений, где кол-во вредных выделений минимально, и удалялся – где максимальны.

Тип вентилятора используемого на проектируемом предприятии – осевой вентилятор серии ЦЗ-0.4 (работает в системе приточно-вытяжной вентиляции при небольших потерях полного давления в сети).

ОСВЕЩЕНИЕ.

Недостаточная освещенность рабочей зоны.

Отсутствие или недостаток естественного света;

Рациональное освещение производственных помещений и рабочих мест на предприятии улучшает гигиенические условия труда, повышает культуру производства, оказывает положительное психологическое воздействие на работающих. Правильно организованное освещение способствует не только повышению производительности труда и улучшению качества печатной продукции, но одновременно создает благоприятные условия, снижающие утомляемость, уровень производственного травматизма и профессиональных заболеваний. Среди факторов внешней среды влияющих на организм человека, свет занимает одно из первых мест.

На предприятии используется искусственное освещение двух видов: общее и комбинированное. Общим называют освещение, при котором светильники размещаются в верхней зоне помещения (не ниже 2,5 м над полом) равномерно или применительно к расположению оборудования. Комбинированным является такое освещение, при котором к общему освещению добавляется местное. Местное освещение создается светильниками, концентрирующими световой поток непосредственно на рабочих местах. Местное освещение применяется лишь совместно с общим освещением.

Солнечное излучение согревает и обезвреживает воздух, очищает его от возбудителей многих болезней (например, вирусов гриппа, туберкулеза). В производственных помещениях при отсутствии естественного освещения или его недостаче большое значение приобретают вопросы компенсации световой и УФ недостаточности, приводящей к нарушению физиологических процессов в организме человека. В таких помещениях используются установки эритемного (профилактического ультрафиолетового) облучения. Для эритемного облучения на проектируемом предприятии используются газоразрядные лампы низкого и высокого давления типа ЛЭ-15 или ЛЭР-40.

– Меры. Недостаточная освещенность рабочей зоны

С целью ограничения слепящего действия светильников общего освещения в производственных помещениях показатель ослепленности поддерживается не выше 20-80 ед., а коэффициент пульсации – не выше 10-20%.

Выбор ламп ЛДЦ для искусственного освещения, установленных на предприятии, обусловлен тем, что данные лампы имеют световую отдачу 50-100 лм/Вт (7-20 лм/Вт), срок службы до 10000 ч (до 2000 ч), нагреваются до 30-60°С (до 140°С и выше), яркость их составляет 5000-7000 лк. Данные лампы позволяют получить световое излучение в практически любой части спектра.

Электробезопасность.

Опасный уровень напряжения в электрической цепи, замыкание которой может произойти через тело человека.

Опасность электрического тока в отличие от прочих опасных и вредных факторов усугубляется тем, что человек не обнаруживает на расстоянии с помощью органов чувств, грозящую опасность. Реакция человека на электроток возникает лишь при прохождении его через организм. Электрический ток оказывает на человека термическое, электролитическое, механическое и биологическое воздействие.

Характер воздействия электрического тока на организм человека и тяжесть поражения зависят от силы тока, проходящего через тело человека, продолжительности его воздействия, рода и частоты тока, пути тока в теле человека, индивидуальных свойств человека и некоторых других факторов.

Знание допустимых для человека знаний тока и напряжения при определенной продолжительности его воздействия на организм и пути его прохождения через тело позволяет правильно оценить опасность поражения и определить требования к защитным мерам от поражения током.

Меры. Электрический ток.

Поскольку рабочее напряжение электроустановки влияет на исход случайного прикосновения к токоведущим частям, то напряжение на предприятии поддерживается в соответствии назначению электрооборудования и характеру окружающей среды (согласно ПУЭ):

– для питания электропроводов производственных машин и станков используется напряжение – 220, 380, 660 В;

– для стационарных осветительных установок, ручных светильников и электрифицированного ручного инструмента – до 12 В, а в помещениях с повышенном опасностью для тех же целей – 36 В.

Электробезопасность обеспечивается конструкцией электроустановок, техническими средствами защиты, организационными и техническими мероприятиями.

Защитное заземление – преднамеренное электрическое соединение с землей или её эквивалентом металлических не токоведущих частей, которые могут оказаться под напряжением в результате повреждения изоляции.

Защитное заземление производится:

– при номинальном напряжении 380 В и выше переменного тока; 440 В и выше постоянного тока (во всех случаях);

– при номинальном напряжении 42-380 В переменного тока; 110-440 В постоянного тока при работе в условиях с повышенной опасностью и особо опасных.

Защитное заземление подведено к металлическим частям электроустановок, доступных для прикосновения человека и не имеющих других видов защиты, обеспечивающих безопасность.

Сопротивление заземляющего устройства в электроустановках напряжением до 1000 В, работающих с изолированными нейтралами, не превышает 4 Ом.

Также используются электрозащитные устройства: диэлектрические перчатки, изолирующие штанги, инструменты с изолированными ручками, токоизмерительные клещи и указатели напряжения, резиновая обувь, коврики, изолирующие подставки, защитные очки, предохранительные пояса и т.д.

Одна из мер, препятствующая накоплению и сохранению электрических зарядов, принятая на предприятии – увеличение электропроводности воздуха, например его увлажнением. Для борьбы с накоплением зарядов статического электричества проведено заземление производственного оборудования, трубопроводов, вентиляционных воздуховодов и емкостей. Заземляющие устройства имеют сопротивление не более 100 Ом.

В ряде установок применяется искусственная ионизация сухого воздуха в зоне образования зарядов (нейтрализация зарядов).

Производственные шумы и вибрации.

Брошюровочно – переплетный цех, связан с воздействием на рабочего производственного шума. Механизация производственного процесса и использование высокопроизводительного оборудования сопровождается усилением шума, который занимает большой удельный вес среди профессиональных вредностей. Отрицательное действие интенсивного шума на человеческий организм проявляется в специфической патологии органов слуха, неблагоприятном влиянии на нервную, сердечно-сосудистую и другие системы человеческого организма (увеличивается кровяное давление, изменяется скорость дыхания и частота пульса и т.п.). Шум вызывает утомление, головные боли и т.п. снижает производительность труда и может быть причиной роста производственного травматизма.

Меры. Повышенный шум и вибрации.

На предприятии приняты следующие меры борьбы с производственным шумом и вибрацией (в соответствии с «Гигиеническими нормами допустимых уровней звукового давления и уровней звука на рабочих местах»):

1. устранение или снижение шума с помощью технических и акустических средств непосредственно в источниках его возникновения;

2. звукоизоляция узлов и механизмов, создающий повышенный шум;

3. применение индивидуальных средств защиты;

4. установка всех станков, машин и агрегатов, создающих вибрации (моторы, двигатели, вентиляторы т.п.) на самостоятельные фундаменты, виброизолированные от пола и других конструкций здания, для ослабления вибраций, распространяющихся в соседние по конструкции здания помещения.

Пожарная безопасность.

В зависимости от характера технологических процессов и пожаровзрывоопасности веществ и материалов производства и отдельные технологические процессы значительно различаются по степени и пожарной опасности.

На предприятии помещения печатного и брошюровочно-переплетного цехов носят категорию В (в соответствии со НПБ 105-95).

К категории В (пожароопасная) относятся производства связанные с применением горючих и трудногорючих жидкостей, твердых и трудногорючих веществ и материалов, веществ и материалов, способных при взаимодействии с водой, кислородом, воздуха или друг с другом только гореть, при условии, что помещение, в которых они имеются не относятся к категориям А или Б (формное отделение, склады красок, склады масел, бумаги, картона, фотопленки, переплетных тканей и др. переплетных материалов).

Меры. Пожарная безопасность.

1. Мероприятия, исключающие возможность возникновения возгораний, взрывов, пожаров и их распространения:

– технологического процесса производства разработан с обеспечением его пожарной безопасности;

– выбраны системы отопления и вентиляции, обеспечивающие минимальную пожарную опасность;

– произведено правильное устройство электрических сетей, установок и освещения;

– будут введены административно-режимные требования, такие как запрещение курения в огне- и взрывоопасных местах, применения открытого огня и др.;

– произведена планировка здания предприятия, соответствующая противопожарным требованиям, а также правильное размещение и планировка участков внутри производственных зданий;

– конструктивные элементы здания сделаны из несгораемых или трудносгораемых материалов;

– устроены противопожарные преграды (брандмауеры), огнестойкие перекрытия, перегородки, двери и т.п.

2. Мероприятия, обеспечивающие безопасную эвакуацию людей и имущества из горящего здания:

– на предприятии принята система оповещения людей о пожаре (гудки, сирены);

– участки распределены на первом этаже здания, что позволяет произвести быструю и безопасную эвакуацию людей;

– количество выходов (проходов, коридоров, дверных проемов и пр.) устроено согласно установленным нормам;

– внутри цехов обеспечены надлежащие проезды и проходы;

– пути эвакуации содержатся в надлежащем состоянии (проходы, проезды, выходы и входы всегда чистые и свободные).

3. Мероприятия, предусматривающие успешное развертывание тактических действий по тушению пожара:

– во всех подразделения предприятия проведено подключение к специальной пожарной связи и сигнализации;

– все помещения предприятия обеспечены средствами пожаротушения – огнетушителями, внутренними пожарными кранами и наружными пожарными гидрантами;

– к зданию прикреплены наружные пожарные лестницы;

– организованы свободные подъезды к зданию, удобный доступ к гидрантам;

– территория будет содержаться в чистоте, без захламления и загрузки.

Для работников типографий, в особенности тех, кто работает непосредственно с печатными станками, существуют правила по технике безопасности, которые они должны соблюдать неукоснительно, ведь от этого зависят их здоровье, благополучие и даже жизнь.

Типография является одним из самых травмоопасных производств, причем, подавляющее большинство происходящих случаев бывает именно из-за нарушения техники безопасности работниками, и лишь пятнадцать процентов случаев приходится на последствия неправильных условий эксплуатации печатного оборудования.

Также очень важно, будут ли установлены ограждающие устройства, а надежность их работы должна проверяться каждый раз перед началом работы, как и исправность систем звукового оповещения, сигнализации и средств индивидуальной защите.

ЗАКЛЮЧЕНИЕ

При выполнении выпускной квалификационной работы на тему: «Проектирование и разработка книжного издания в твердом переплете» поставленные перед нами цели и задачи были успешно выполнены:

– проанализировано и разработано техническая характеристика издания, и все технологии при изготовлении книжного издания;

– осуществлен выбор материалов и необходимого оборудования на основании сравнительных характеристик, наиболее эффективного и экономически выгодного с современной точки зрения и соответствия ГОСТам. С помощью расчетов и эффективного раскроя, определено необходимое количество, материалов.

– произведены расчеты по затратам основных материалов, в результате было выявлено, что себестоимость издания по нашей разработке составляет 16 руб., в отличии от расчетов предприятия, где себестоимость составляет 18 руб.

В результате оптимизации и совершенствования техники и технологии получено удешевление продукции на 2 руб. Это было достигнуто также из-за использования качественных материалов, улучшения условий труда, сокращения численности работников, занятых ручным трудом.

Для достижения хороших экономических показателей использовалась технология сокращения длительности производственного цикла, т.е. сокращение времени и повышения технологической подготовки производства, сокращение времени на изготовление продукции путем снижения трудоемкости, правильной организации. Увеличение сменности работы, создания комплексных запасов материалов, полуфабрикатов. Своевременной доставки их на рабочие места, сокращения времени на вспомогательных операциях, за счет автоматизации контрольных операций, механизации погрузочно-разгрузочных и транспортных работ.

В работе разработаны инструкции для оператора крышкоделательной машины DAS и машиниста оператора поточной линии «КОЛБУС BF-527», которые позволили обеспечить надежность обслуживания основных и вспомогательных процессов, сокращение или ликвидация времени перерывов по организационно-техническим причинам, а также из-за нарушений технологических и трудовой дисциплины, сокращение брака, обеспечение четкого управления производственным процессом.

Мы ознакомились с изготовлением книги на поточной линии «КОЛБУС BF–527 / FE–604».В полиграфии лишь незначительная часть печатных изданий, таких как плакаты, афиши не подвергается после печатания дополнительной обработке. Подавляющее же большинство изданий происходит специальную обработку. Отрасль полиграфического производства, занятая завершающей обработкой печатной продукции в результате, которой она превращается в книги, журналы, брошюры, носит название брошюровочно-переплетного производства. Отличительной особенностью этого производства является исключительное многообразие операций, различных по характеру проведения, применяемым материалам и технике исполнения, а также многократное выполнение каждой операции, так как число полуфабрикатов, обрабатываемых на операции, как правило, равно тиражу издания. Поэтому для брошюровочно-переплетного производства задача повышения эффективности производства, увеличение выпуска и улучшение качества продукции весьма актуальна.

ЛИТЕРАТУРА

1. Ананьина. Машины брошюровочно-переплетного производства [Текст] М.: Книга, 1975.-205c.

2. Биткова К.М., Кузнецова А.Д. Брошюровочно-переплетное производство [Текст] – М.: Книга, 1980.-234с

3. Виноградов Г.А., Жуков И.А. Полиграфическое производство [Текст] – М. Книга, 1983.-272с.

4. Волкова, Л.А. Технология обработки текстовой информаций// Л.А.Волкова, Е.Р. Решетникова. – М.: Издательство МГУП, 2002 – 306с.

5. Воробьев , Д.В. Технология послепечатных процессов// Д.В.Воробьев. – М.: Изд-во МГУП, 2000. – 393с

6. Д.В., Дмитриева Н.И., Дубасов А.И., Жуков И.А., Козлов С.Н. Технология брошюровочно-переплетных процессов [Текст] – М.: Книга, 1971-392с.

7. Издательское дело. Своевременное отечественное и зарубежное издательское дело/ Ф.С. Тикеев. – Уфа: Гилем, 2008. – 272 с.

8. Исакова, М.Е. Нормы отходов бумаги на технологические нужды производства при печатании продукции офсетным способом // М.Е. Исакова, А.М. Самарина. – М.: «Экономика», 1998 – 52с.

9. Красовская, И.А. Каталог производственной мощности печатного оборудования /И.А. Красовская, Ю.С. Левин. – М.: «Экономика», 1991. – 194 с.

10. Левин, Ю.С.Производственные процессы в полиграфии: проектирование и расчет//Ю. С. Левин, П. А. Матвеев, К.-Д. Маудрих.: М. – «Книга», 1985

11. Марогулова, Н. Расходные материалы для офсетной печати / Н. Марогулова, Ст. Стефанов. – М.: Русский университет, 2002. – 240 с.

12. Мюллер, П. Офсетная печать/П. Мюллер, – М.: Издательство «Книга», 1988. – 207 с.

13. Никанчикова, Е.А. Технология офсетного производства: учебное пособие для издательско-полиграфических техникумов/Е.А. Никанчикова, А.Л. Попова. – М.: «Книга», 1980. – 286 с.

14. Отраслевые стандарты и технические условия [Текст] – М.: Издательство «Книжная палата», 1989.-25с

15. Петров К.Е. Справочник по полиграфии [Текст] – М.: Кроу, 1998.-352с

16. Справочник технолога-полиграфиста. Брошюровочно-переплетные процессы. [Текст] – М.: Книга, 1985.-193с.

17. Технический паспорт линии по изготовлению книг «КОЛБУС» [Текст] -450c.

18. Технологические инструкции. Брошюровочно-переплетные процессы [Текст] – М.: Книга, 1982.-440с.

19. Толивер-НигроХайди. Технологии печати: учеб.пособие для вузов/ пер. с англ. Н. Романова. – М.: ПРИНТ-МЕДИА центр, 2006. – 232 с.

20. Трубникова Г.Г. Технология брошюровочно-переплетных процессов [Текст] – М.,Книга 1987.-393c.