Теоретические основы производства механической

Массы из щепы

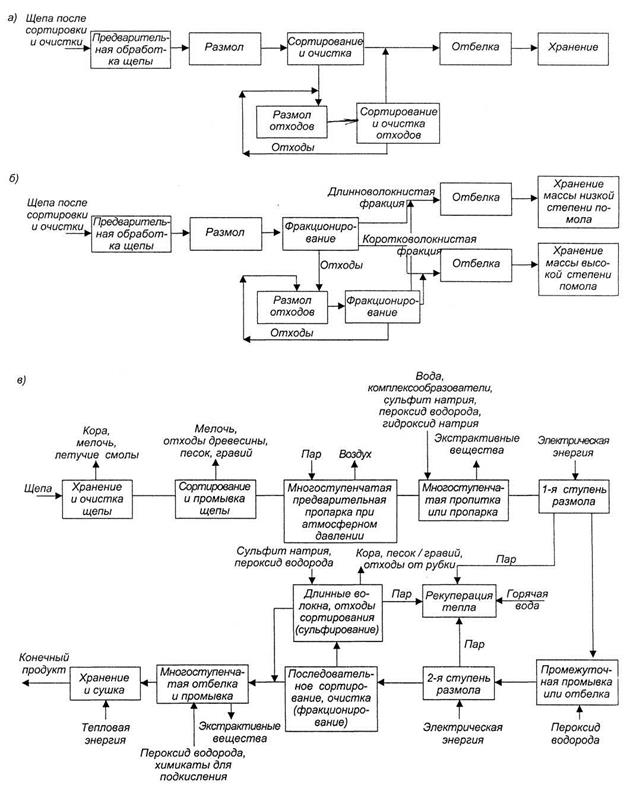

Процесс производства механической массы из щепы (ТММ, ХТММ и ХММ) состоит из двух основных стадий: 1) предварительной обработки древесного сырья; 2) его дальнейшей механической переработки в волокнистый полуфабрикат с определёнными бумагообразующими свойствами.

Предварительная обработка щепы производится после её сортирования, промывки и увлажнения. Она может осуществляться путём гидролитического (водного), термогидролитического (водного при температуре выше 100 0С) и химико-термогидролитического (химического, затем водного при температуре выше 100 0С) воздействия на щепу.

Целью предварительной обработки является:

– ослабление межволоконных связей;

– размягчение лигнина и перевод его в вязкопластичное состояние;

– частичное разрушение лигно-углеводного комплекса;

– снижение температуры размягчения лигнина и придание волокнам гибкости и пластичности.

Термогидролитическая обработка размягчает щепу и переводит лигнин в вязкопластичное состояние, разрушает лигно-углеводный комплекс, ослабляет связи между древесными волокнами. При предварительной термогидролитической обработке происходит увлажнение древесины. Влажность щепы свыше 40 % является необходимым условием получения механической массы из щепы. Вода при получении данных полуфабрикатов выполняет функцию пластификатора.

При производстве РММ лигно-углеводный комплекс в процессе обработки водой при температуре 60 – 95 0С претерпевает слабую гидролитическую деструкцию и отчасти пластифицируется, но волокна по-прежнему сохраняют высокую жёсткость.

При получении ТММ щепа подвергается предварительной обработке паром при температуре 100 – 140 0С, давлении 100 – 300 кПа в течение 0,5 – 3,0 минут.

Обработка при температуре свыше 140 0С оказывает отрицательное воздействие на свойства полуфабриката: лигнин переходит в вязкотекучее состояние и обволакивает волокна; при последующем охлаждении лигнин затвердевает, образуя твёрдую плёнку на поверхности, препятствуя фибриллированию волокон при механической переработке древесного сырья. Разделение на волокна при механической обработке щепы происходит, в этом случае, при значительно меньшем УРЭ, но полученные полуфабрикаты имеют низкие бумагообразующие свойства.

Применение химических реагентов прежде всего обеспечивает снижение температуры размягчения лигнина, способствует переводу его в вязкоэластичное состояние, а также ослабляет связи между волокнами, что создаёт предпосылки для разделения их без разрушения в процессе последующей механической обработки.

Сульфит натрия является основным химическим реагентом, используемым при получении ХТММ и ХММ из древесины хвойных пород.

В отличие от термогидролитической химико-термогидролитическая обработка древесного сырья, при которой происходят сульфонирование лигнина и другие превращения, приводит к необратимой пластификации лигнина. Образующаяся твёрдая лигносульфоновая кислота, гидрофильная по природе, способствует размягчению щепы и повышению степени набухания волокон. При получении ХММ химические реагенты более интенсивно воздействуют на древесное сырьё, чем при производстве ХТММ.

При воздействии щелочных реагентов повышается набухание волокон благодаря частичному растворению углеводной фракции, а также в результате деацетилирования гемицеллюлоз, что особенно важно при использовании древесины лиственных пород.

Реакция сульфонирования в нейтральной или щелочной среде при образовании твёрдой лигносульфоновой кислоты протекает по механизму нуклеофильного замещения через хинонметидный интермедиат, образованный из фенольной единицы лигнина, к которому присоединяется сульфит-ион. Обработка щепы раствором Na2SO3 при температуре 100 – 140 оС сопровождается следующими явлениями, оказывающими влияние на свойства ХТММ:

– введение сульфогрупп в количестве 1,3 % а. с. волокна приводит к полному разделению волокон в процессе механической обработки, к повышенному содержанию грубой длинноволокнистой фракции, что вызвано размягчением срединных пластинок;

– введение сульфогрупп в количестве 1,3 – 2,0 % а. с. волокна способствует размягчению клеточных стенок, что повышает гибкость и пластичность длинноволокнистой фракции, способствует увеличению межволоконных сил связи в процессе формования бумажного полотна.

Использование химических реагентов при получении ХТММ приводит к растворению 3 – 5 % компонентов древесного сырья, способствует набуханию волокон, оказывает значительное влияние на свойства полуфабриката: повышается содержание длинных эластичных волокон с хорошо развитой поверхностью, обеспечивающее их тесное переплетение в процессе формирования бумажного полотна.

Древесина лиственных пород существенно отличается от древесины хвойных пород по химическому составу, морфологическому строению волокон и распределению лигнина в толще клеточной стенки. Лиственная древесина характеризуется более сложной структурой, обусловленной большим разнообразием клеток и наличием в ней сосудов. Кроме того, наружный слой вторичной стенки волокна затрудняет предварительную термогидролитическую обработку и требует значительно больше энергии на механическую переработку древесного сырья. При использовании древесины лиственных пород требуется более интенсивная предварительная обработка химическими реагентами, что, в свою очередь, приводит к значительному снижению выхода полуфабриката из древесины и повышению загрязнённости сточной воды.

Предварительную обработку (пропарку или более глубокую обработку) щепы из древесины лиственных пород в процессе производства ХТММ и ХММ проводят либо NaOH, либо NaOH и затем Na2SO3 при температуре 60 – 120 0С и выше. Возможно применение Na2CO3 вместо NaOH.

Обработка NaOH вызывает набухание волокон, что способствует образованию карбонильных групп и связанных с щелочным гидролизом эфирных и лактонных групп, а также деацетилированию гемицеллюлозной фракции древесины.

Повышение расхода NaOH при обработке щепы выше 1 % к массе а.с.волокна способствует образованию хромофорных групп, поглощающих свет в видимой области, а также частичной деструкции и растворению углеводной фракции, что значительно снижает выход лиственной ХТММ и ХММ.

Обработка Na2SO3 снижает конденсацию и температуру пластификации лигнина, а также уменьшает фотолиз и потемнение древесины, поскольку Na2SO3 является ингибитором свободно-радикальных инициированных светом реакций, т.е. повышает белизну полуфабриката.

Значение pH среды при обработке химическими реагентами оказывает большое влияние на характер разделения щепы на волокна и свойства ХТММ и ХММ. Щепа, обработанная NaOH и Na2SO3 в кислой и щелочной среде, разделяется при механической обработке по клеточной стенке, а после обработки в нейтральной среде – по срединной пластинке.

Механическая переработка щепы протекает в две ступени: 1) разделение на волокна (т.е. дефибрирование); 2) переработка волокон для придания им бумагообразующих свойств (т.е. размол или рафинирование). Обе ступени механической обработки древесного сырья могут происходить одновременно.

Большое влияние на процесс механической переработки как в процессе дефибрирования древесных балансов, так и при размоле щепы, оказывают структура и состояние древесных волокон.

Древесное волокно по показателям механической прочности анизотропно. Оно значительно прочнее в продольном направлении, чем в поперечном.

Принято следующее понятие процесса размола: «При многократном сжатии и релаксации древесного материала происходит поглощение энергии веществом древесины, приводящее к разрыву связей между слоями клеточной стенки и микрофибриллами, составляющими средний слой вторичной стенки. Получаемые волокна приобретают пластичность и свойство принимать нужную форму».

Предполагается, что разрушение волокон при размоле происходит следующим образом: вначале снимается подобно рукаву первичная стенка, в слое S1 образуются трещины (в продольном направлении волокна), далее фибриллы слоя S1 скатываются в шарики в местах повреждения оболочки и, наконец, происходит отделение фибрилл из освобождённого внутреннего слоя вторичной стенки.

Процесс размола щепы в дисковой мельницы включает четыре этапа:

1) разрушение щепы с получением грубых пучков волокон на входе в зону размола;

2) дезинтегрирование пучков на отдельные волокна в центральной зоне размола;

3) рафинирование отдельных волокон до получения их обрывков и фибрилл в наружной зоне размола;

4) размол отдельных волокон путём «прокатывания» их между размалывающими сегментами у периферии зоны размола перед окончательным выходом из корпуса дисковой мельницы.

В процессе размола обеспечивается непрерывная подача размалываемого материала в пространство между дисками.

При гидролитической обработке, как это имеет при производстве РММ, лигнин не размягчается, срединная пластинка остаётся жесткой. Волокна в процессе размола в основном разрушаются в поперечном направлении. При этом происходит образование значительного количества мелочи и костры. Следствием этого является то, что РММ имеет самые низкие показатели механической прочности среди всех видов механической массы из щепы.

Термогидролитическая обработка при производстве ТММ способствует получению при размоле значительного количества длинных волокон, снижению содержания мелочи и костры, так как за счёт пластификации лигнина структура волокон становится менее жесткой. Разрыв волокон в поперечном направлении относительно мал. Волокна отделяются друг от друга по срединной пластинке в продольном направлении.

Микроскопический анализ показал, что в процессе получения ТММ происходит разделение вторичной стенки волокна между слоями S1 и S2. В массе были обнаружены сегменты волокна в виде «лентообразных» фибрилл (слой S1). Помимо «лентообразных» фибрилл в ТММ содержится значительное количество целых, неповреждённых волокон.

Химико-термогидролитическая обработка древесного сырья обеспечивает ещё более высокое содержание длинноволокнистой фракции в ХТММ и ХММ, значительно отличающейся по свойствам от длинноволокнистой фракции ТММ, незначительное снижение выхода, относительно низкую загрязнённость сточной воды, удовлетворительные печатные свойства и более высокие по сравнению с другими видами механической массы показатели механической прочности.

Исследование энергетической стороны процесса размола показывает, что на разделение щепы до отдельных волокон в производстве ТММ затрачивается до 25 % от общего УРЭ. Основное количество (до 40 %) затрачиваемой на размол энергии приходится на дальнейшее разрушение волокон и их обрывков. Оставшаяся доля (30 – 35 %) расходуется на придание волокнам бумагообразующих свойств.

Факторы размола щепы

Все факторы размола необходимо рассматривать исходя из влияния их на решение трёх задач:

1) получения массы необходимого качества;

2) рационального расходования энергии;

3) максимальной регенерации энергии, затраченной на образование избыточного тепла.

Порода древесины. На процесс размола оказывают влияние прежде всего плотность древесины и содержание в ней экстрактивных веществ. Чем плотнее древесина, тем больше удельный расход энергии на получение массы (для сосновой древесины больше, чем для еловой, для берёзовой больше, чем для осиновой). Объясняется это тем, что у древесины большей плотности волокна более широкие и имеют более толстую клеточную стенку, в связи с чем требуется больше усилий на разрушение волокна.

Повышенное содержание экстрактивных веществ, обусловливающих более прочное связывание волокон, определяет большие энергетические затраты на производство массы из смолистых пород древесины и, в частности, является одной из причин большего расхода энергии при размоле щепы из сосны.

Влажность древесины. Вода, содержащаяся в исходной щепе, способствует пластификации лигнина и гемицеллюлоз при высокой температуре. Чем выше влажность древесины, тем выше прочность получающегося волокна, меньше обрывков волокон, ниже удельный расход энергии и больше количество получаемого вторичного пара. Влажность щепы перед размолом должна быть выше точки насыщения волокна.

Фракционный состав щепы. Влияние этого фактора на процесс размола рассмотрено в разделе 4.4.

Температура процесса (температура в зоне размола). Древесные волокна при обычной температуре хрупки и легко ломаются, что при размоле уменьшает среднюю их длину. Под воздействием повторяющихся сил сжатия повышается температура и происходит изменение связей внутри волокон, снижается их жёсткость.

При температуре 100 оС лигнин (межклеточный) недостаточно пластифицируются для отделения волокон, что приводит к образованию коротких недеформируемых пучков волокон. При температуре 110 – 135 оС (оптимальная температура) разделение волокон осуществляется по наружным слоям клеточной стенки. В результате на поверхности волокна обнажается слой с большим содержанием целлюлозы и образуется масса, состоящая из фибриллированных легкосвязующихся волокон. При температуре выше 135 оС деструкция происходит по срединной пластинке, в связи с чем поверхность волокна получается покрытой лигнином из срединной пластинки и становится гидрофобной, а это приводит к ослаблению межволоконных связей. При температуре выше 140 оС может наблюдаться распад целлюлозы и потемнение массы. Температура при размоле зависит от того, при каком давлении проводится процесс (повышенном или атмосферном), от условий пропарки щепы и составляет в большинстве случаев 105 – 130 оС.

Давление в зоне размолатесно связано с температурой. Чем выше давление процесса, тем прочнее получаемая масса, но ниже белизна и оптические свойства. Предельно допустимым давлением считается 380 кПа.

Концентрация массы.Размол щепы рационально производить при высокой концентрации массы. С повышением концентрации массы в зоне размола улучшаются качественные показатели получаемой массы, уменьшается удельный расход энергии. Оптимальная концентрация в зоне размола 30 – 40 %. Обычно концентрация массы на первой ступени размола от 20 до 50 %, на второй – от 15 до 40 %.

Удельный расход энергииво многом определяет качество массы. Между удельным расходом энергии и прочностью получаемой массы существует практически линейная зависимость, т.е. чем выше расход энергии, тем больше прочность массы на разрыв при растяжении.

На удельный расход энергии влияют порода древесины и размеры щепы, давление и температура процесса, степень обработки щепы (водой, паром, химикатами), степень полмола массы, конструкция и материал ножевой гарнитуры. Чем плотнее используемое древесное сырьё, тем выше расход энергии (см. выше). Уменьшение размеров щепы снижает расход энергии, но одновременно ухудшает прочностные свойства полуфабриката. Обработка щепы химикатами позволяет получать массу той же степени прочности при меньшем расходе энергии. Увеличение температуры и давления процесса приводит к увеличению удельного расхода энергии. Чем выше степень помола массы, которая характеризует уровень фибриллированности волокон, тем выше расход энергии на размол. Удельный расход энергии на производство ДМ из щепы в дисковых мельницах составляет 1400-3000 кВт·ч/т, что значительно выше, чем при производстве обычной ДДМ.

Расход энергии на производство ТММ со степенью помола 40 – 50 0ШР составляет 1400 – 1700 кВт·ч/т, со степенью помола 65 0ШР для газетной бумаги – 1900 – 2100 кВт·ч/т, со степенью помола 73 – 80 0ШР для журнальной бумаги – 2200 – 2800 кВт·ч/т.

При размоле в две ступени энергия распределяется по ступеням для хвойной древесины в соотношении: 60:40, а для лиственной – 40:60.

Конструкция ножевой гарнитуры рафинёра может изменять удельный расход энергии в пределах 10 – 15 %. Однако модель ножевой гарнитуры, обеспечивающая снижение расхода энергии, одновременно приводит к снижению качества массы или уменьшению производительности рафинёра.

Конструкция размалывающей (размольной) гарнитуры. Используемая в настоящее время размольная гарнитура независимо от типа рафинёра состоит из секторов, имеющих принципиально одинаковую конструкцию. В зависимости от диаметра дисков комплект гарнитуры состоит из 6, 8 или 12 секторов. На рабочей поверхности гарнитуры расположены рифления (ножи), получаемые чаще всего литьём (иногда механической обработкой). Каждый сектор имеет 3 зоны (рис. 23): 1 – зона разбивных ножей, или первичного измельчения; 2 – зона грубого размола (конусная зона), 3 – наружная зона тонкого размола, причём, чем больше ширина этой зоны, тем выше качество получаемой массы.

Рис. 23. Принципиальная конструкция гарнитуры дисковой мельницы: (I, II, III – первая, вторая, третья зоны размола); 1-канавки; 2,5-ножи; 3-перегородки; 4-радиус контакта; 6-гайка.

Каждая зона размалывающего сектора состоит из ножей различных конструкций. Чем меньше расстояние между ножами (или плотнее профиль поверхности гарнитуры), применяемой в одном диапазоне мощности и производительности рафинёра, тем качественнее размол, сопровождающийся увеличением доли длинноволокнистой фракции. Однако чаще важно создать способную к связеобразованию фибриллированную длинноволокнистую фракцию в сочетании с оптимальным содержанием мелкой фракции.

Применение секторов с редким профилем поверхности приводит к режущему режиму размола.

На количество длинноволокнистой фракции (на качество массы) оказывает влияние и рисунок ножевой гарнитуры (используется более 400 рисунков).

Гарнитура рафинёров 2 и 3 ступени размола, а также гарнитура для размола отходов сортирования не имеет дробильных ножей.

Зазор между дисками. Зазор между поверхностями дисков или их присадка имеет исключительно важное значение для процесса размола.

Величина зазора зависят от вида полуфабриката, ступени размола и типа рафинёра. Например, при размоле ТММ в рафинёрах – 0,35 – 1,0 мм, при размоле отходов сортирования – 0,3 – 0,6 мм, при размоле массы низкой концентрации (4-5 %) – 0,1-0,4 мм.

На зазор между дисками влияют концентрация массы, удельный расход энергии, интенсивность размола. Зазор между дисками увеличивается при повышении давления и концентрации и сокращается с увеличением удельного расхода энергии, снижением жёсткости щепы, повышением температуры рафинирования и температуры воды для разбавления. В производстве ХТММ при прочих равных условиях зазор может быть меньше, чем в производстве ТММ.

Рис. 24. Ножевая гарнитура.

Состояние ножевой гарнитурытакже оказывает значительное влияние на качество массы. При размоле волокна собираются слоями на передней кромке ножа, где они подвергаются действию сил трения и сжатия.

При установке на рафинёр новой гарнитуры происходит разрыв волокон в процессе размола из-за остроты кромок ножей. В результате температура в зоне размола снижается, уменьшается содержание длинноволокнистой фракции, волокна оказываются жесткими. Этот начальный период обычно длится от 1 до 3 суток, в зависимости от типа и материала ножей.

В процессе износа гарнитуры наблюдается повышение прочностных свойств массы. Это объясняется тем, что при переходе от режущего размола к трущему возрастает образование мелочи в результате закругления острых передних кромок ножа. При чрезмерном закругление кромок увеличивается количество длинных волокон, сокращается доля мелкой фракции и увеличивается содержание костры.

Величина износа ножей на различных установках колеблется от 0,2 – 0,3 до 2,0 – 3,0 мм.

Срок службы размалывающей гарнитуры зависит от качества древесного сырья, содержания в нём посторонних примесей, типа рафинёра, материала гарнитуры и рисунка, степени помола массы, а также системы регулирования зазора между дисками. Параллельность ротора и статора увеличивает активную зону размола, способствует более равномерному износу и увеличению срока службы гарнитуры при повышении качества массы.

Нормальный срок службы ножей из углеродистой стали до 800 ч на первой ступени и до 1500 – 2000 ч на второй. Ножи из чугуна работают 300 – 500 ч.

В Швеции разработаны два сплава для изготовления гарнитуры дисков: кислотоупорная сталь и чугун с высоким содержанием хрома, срок службы которых до 1600 час. Нанесение на поверхность пластины карбида вольфрама увеличивает срок службы гарнитуры на 1-й ступени до 3500 ч. Проводятся исследования по использованию пластин, покрытых карбидом титана.

Обязательная промывка щепы, удаление опилок, использование карбидов металлов для упрочнения поверхности пластин может увеличить срок службы гарнитуры до 5000 ч.

На срок службы гарнитуры влияет и величина рН в зоне размола. Добавка Na2CO3 и Na2SO3 в зону размола для поддержания рН от 4,8 – 6,6 значительно увеличивает срок службы дисков.

Размол протекает более эффективно, если материал ножа имеет высокую шероховатость поверхности, обеспечивающую высокий коэффициент трения между материалом ножа и волокном.

Оборудование для размола щепы

(дисковые мельницы)

Дисковые мельницы (рафинёры), применяемые при производстве механической массы из щепы, относятся к аппаратам механического воздействия, передача энергии волокнам в которых осуществляется за счёт прямого силового контакта противолежащих жестких рабочих элементов и защемленного между ними слоя волокнистого материала.

Несмотря на появление и постоянный поиск новых принципов и устройств для размола, ножевые размалывающие аппараты остаются в настоящее время и на ближайшую перспективу наиболее универсальными для механической обработки щепы при производстве ТММ, ХТММ и ХММ.

Современные дисковые мельницы имеют надёжную конструкцию, которая обеспечивает параллельность противолежащих поверхностей дисков и точную регулировку зазора между ними.

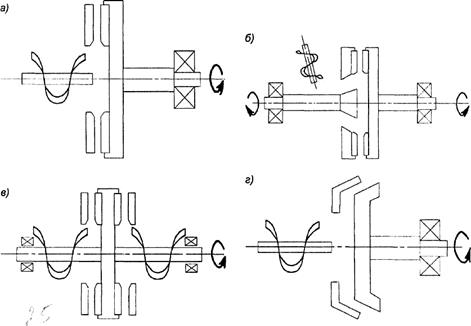

Дисковые мельницы, используемые при получении механической массы, подразделяются на четыре основных типа (рис. 25): 1) однодисковые; 2) двухдисковые; 3) сдвоенные, 4) однодисковые с плоскоконическим диском.

Рис. 25. Типы дисковых мельниц применяемых при производстве механической массы из щепы: а-однодисковые; б-двухдисковые; в-сдвоенные; г-однодисковые с плоскоконическим диском.

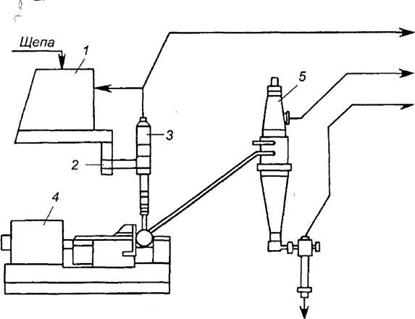

Однодисковые мельницы – один диск вращается, второй – стационарный (рис. 25.а). Частота вращения диска 1500 – 1800 мин-1. Диск приводится во вращение встроенным или присоединённым двигателем. Схемы работы однодисковой мельницы представлены на рис. 26 и 27, устройство – на рис. 28.

Щепа вместе с паром после предварительной термогидролитической или химико-термогидролитической обработки поступает в винтовой питатель (шнек) «пробкового» типа. В нём она сжимается, при этом удаляются излишняя вода и экстрактивные вещества, которые по дренажной трубе отводятся в специальную ёмкость. Далее щепа (при постоянной влажности) посредством винтового питателя через отверстие в неподвижном диске подаётся в зону размола дисковой мельницы, где подвергается механической обработке. Пар удаляется через отводную трубу, расположенную на корпусе подающего щепу винтового питателя. Вода на разбавление подаётся в зону размола. Полученная масса и пар, возникающий в процессе размола, удаляются из дисковой мельницы через выдувную линию.

|

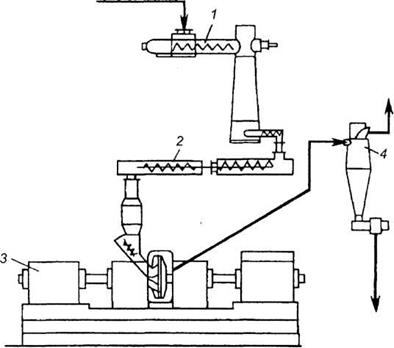

Рис. 26. Принципиальная схема подачи щепы и отвода массы и пара из однодисковой мельницы RGP 60: 1 – бункер для пропарки щепы; 2 – винтовой питатель; 3 – промежуточный циклон; 4 – дисковая мельница RGP 60; 5 – циклон.

|

Рис. 27. Принципиальная схема подачи щепы и отвода массы и пара из двухдисковой мельницы RGP 65 DD: 1 – винтовой питатель; 2 – винтовой питатель «пробкового типа»; 3 – двухдисковая мельница RGP 65 DD; 4 – циклон.

Рис. 28. Дисковая мельница «Sprout-Valdron»

Отечественной промышленностью выпускают однодисковые мельницы различных модификаций, типоразмеров и назначения. Характеристики наиболее распространённых модификаций приведены в табл. 4. В табл. 5 приведены технические характеристики однодисковых мельниц фирмы «Sunds Defibrator».

Таблица 4

Технические характеристики отечественных однодисковых мельниц для размола щепы

| Параметры | Тип мельниц | |

| МД-5М1А | МД-5Ш2 | |

| Производительность, т/сут | 65-170 | 80-220 |

| Диаметр диска, мм | ||

| Мощность привода, кВт | ||

| Частота вращения, мин-1 |

Таблица 5

Техническая характеристика однодисковых мельниц

фирмы «Sunds Defibrator»

| Параметр | Тип мельницы | ||

| RGP 60 | RGP 65 | RGP 68 | |

| Диаметр диска, мм (дюйм) | 1500 (60) | 1650 (65) | 1730 (68) |

| Производительность, т/сут – в линии ТММ при размоле в одну ступень при УРЭ = 1800 кВт∙ч/т и 200 кВт∙ч/т при размоле отходов – в линии ХТММ при размоле в одну ступень при УРЭ = 1400 кВт∙ч/т | 105-130 140-170 | 105-130 140-170 | 125-150 170-200 |

| Давление (расчётное), кПа | |||

| Температура (расчётная), 0С | |||

| Электродвигатель: – мощность, МВт – частота вращения вала, мин-1 | 8-10 1500-1800 | 10-12 1500-1800 | 12-16 1500-1800 |

| Масса, т |

Двухдисковые мельницы – два диска вращаются в противоположных направлениях (рис.25.б.). каждый из дисков установлен на консольном валу и приводится во вращение отдельным двигателем. Вращающийся в противоположном направлении диски имеют большую частоту вращения – 2400…3000 мин-1. Щепа поступает в зону размола через отверстие в одном из вращающихся дисков.

Принцип действия двухдисковой мельницы аналогичен однодисковой. Большое влияние на УРЭ при производстве механической массы из щепы на однодисковых и двухдисковых мельницах оказывает частота вращения вала.

Сдвоенные дисковые мельницы типа DD (рис. 25.в.) снабжены одним вращающимся диском-ротором, расположенным между двумя неподвижными дисками. Гарнитура находится на обеих сторонах вращающегося диска. Такая конструкция как бы объединяет в себе две однодисковые мельницы.

Сдвоенные дисковые мельницы обладают следующими преимуществами по сравнению с однодисковыми:

обеспечивают удвоенную производительность при небольшом увеличении габаритных размеров и занимаемой площади;

на валу ротора не возникает больших осевых усилий, так как присадка по обе стороны вращающегося диска одинакова; это существенно упрощает конструкцию.

Однодисковые мельницы с плоскоконическим диском типа CD (рис. 25.г.) позволяют получить механическую массу в одну ступень размола при пониженном УРЭ. В плоской зоне размола древесное сырьё дефибрируется, а в конической – происходит придание волокнам бумагообразующих свойств. Изменяя распределение энергии между плоской и конической зонами размола в дисковых мельницах типа CD можно регулировать качество массы.

Технические характеристики дисковых мельниц типа CD приведены в табл. 6.

Таблица 6

Технические характеристики дисковых мельниц типа CD

фирмы «Sunds Defibrator»

| Показатель | Тип мельницы | |||

| RGP70СD | RGP76CD | RGP82CD | RGP86CD | |

| Диаметр диска, мм (дюйм) | 1870(70) | 1930(76) | 2082(82) | 2135 (86) |

| Производительность, т/сут: – в линии ТММ при размоле в одну ступень при УРЭ = 1800 кВт∙ч/т и 200 кВт∙ч/т при размоле отходов – в линии ХТММ при размоле в одну ступень при УРЭ = 1400 кВт∙ч/т | 180-210 240-270 | 230-280 290-350 | 270-315 340-416 | |

| Давление (расчётное), кПа | ||||

| Электродвигатель: – мощность, МВт – частота вращения вала, мин-1 | 15-17 1500-1800 | 19-..23 1500-1800 | 22-26 1500-1800 | 25-32 1500-1800 |

| Масса, т |

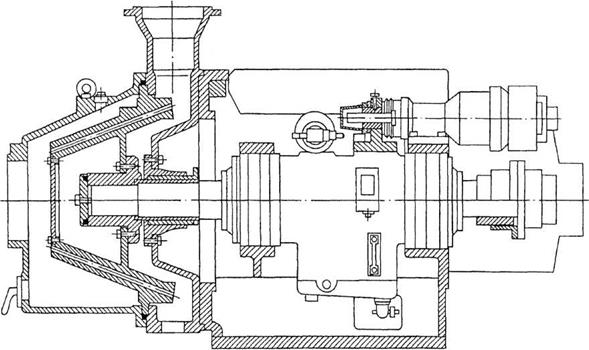

Коническая мельница Conflo (рис. 29.), разработанная фирмой «Sunds Defibrator», – аппарат новой конструкции, используемый для размола волокнистых полуфабрикатов. Ротор мельницы – конический, малой длины, с малым углом конуса, консольной конструкции.

В процессе размола в мельнице Conflo волокна становятся гибкими и пластинчатыми (подвергаются интенсивной внутренней фибрилляции), в результате чего повышается сопротивление разрыву при растяжении или сопротивление раздиранию по сравнению с массой, размолотой в дисковой мельнице.

Сравнивая мельницы Conflo и дисковые мельницы, можно отметить следующее:

– мельница Conflo имеет большую зону размола, и волокнистая масса находится в ней более продолжительное время, чем в дисковых мельницах;

– зазор между ротором и статором мельницы Conflo более стабилен, чем зазор между дисками в дисковой мельнице;

– качество массы при размоле в мельнице Conflo позволяет получить бумагу с более высокими показателями механической прочности при более низкой степени помола, с лучшим сочетанием таких важнейших свойств, как жёсткость и пористость, с оптимальным сочетанием сопротивления на разрыв при растяжении и сопротивления раздиранию, чем при размоле на дисковых мельницах;

– УРЭ на размол массы для изготовления бумаги с одинаковым показателями механической прочности меньше в мельнице Conflo, чем в дисковой мельнице;

– варьировать производительность мельницы Conflo гораздо проще, чем производительность дисковых мельниц;

– установка, эксплуатация и обслуживание мельницы Conflo более просты, чем дисковых мельниц;

– заданная степень помола массы достигается быстрее при использовании дисковых мельниц, чем при использовании мельницы Conflo, (при одинаковом УРЭ);

– размол массы в дисковых мельницах оказывает режущее действие на волокна, что обеспечивает более эффективное удаление костры, чем при размоле в мельнице Conflo;

– мельницы Conflo более пригодны для последовательной установки в системах размола, чем дисковые мельницы.

Рис. 29. Коническая мельница Conflo.

§

Технологическая схема производства ТММ, как правило, включает следующие основные операции:

– подготовку древесного сырья (сортирование и промывку щепы);

– предварительную термогидролитическую обработку (пропарку) щепы;

– механическую обработку (дефибрирование и размол) щепы;

– сортирование, очистку и переработку отходов;

– если необходимо, отбелку и хранение полуфабриката.

Пропарка щепы проводится при температуре 100 – 130 0С, давлении 0,1 – 0,3 МПа в течение 0,5 – 3,0 мин. Оптимальной температурой пропарки считается 125 0С. Рост температуры в указанном диапазоне улучшает показатели механической прочности массы, но снижает белизну и коэффициент светорассеивания полуфабриката. Температура 130 0С является критической, при которой лигнин приобретает текучесть, что приводит к обволакиванию поверхности волокон. При охлаждении массы лигнин затвердевает, в результате чего образуется плёнка, на разрушение которой при размоле требуется дополнительная энергия.

Величина давления при пропарке является важнейшим фактором, от которого зависят свойства конечного продукта. При производстве ТММ для использования в композиции печатных видов бумаги оптимальным считают давление 0,2 МПа, при производстве ТММ для картона или низкосортной бумаги давление при пропарке может быть повышено до 0,3 МПа, белизна массы при этом снижается, и она приобретает жёлтый оттенок.

Продолжительность пропарки 0,5 – 3,0 мин выбирается в зависимости от конкретных условий производства (типа пропарочной камеры, температуры и давления, породного состава и размеров щепы и т.д.).

Размол пропаренной щепы осуществляется обычно в две ступени – на первой ступени под давлением, на второй – как при атмосферном, так и при повышенном давлении.

Белизна ТММ на 4-5 единиц ниже, чем ДММ и РММ, что вызывает снижение белизны бумаги, в композицию которой входит ТММ. Поэтому для использования в композиции «культурных» сортов бумаги (печатных, писчих и др.) необходима отбелка её. Отбеливается ТММ легко пероксидом водорода и дитионитами.

Оборудование для размола щепы в производстве ТММ изготовляется различными фирмами(см. выше). В промышленности используется несколько систем размола. Распространение получили системы «Дефибратор» и «Тандем».

Система «Дефибратор» основана на двухступенчатом размоле щепы. Первая ступень осуществляется под повышенным давлением, вторая – при атмосферном давлении. Основные агрегаты первой ступени – винтовой питатель, вертикальный подогреватель (пропарочная камера) и рафинёр. Давление пара в рафинёре и подогревателе одинаково.

Двухступенчатая система «Тандем», разработанная фирмой «Юльхяваара», заключается в двухступенчатом размоле щепы, при котором обе ступени размола проводятся под давлением. Такая технология процесса размола улучшает прочностные показатели массы и снижает содержание костры. Способ позволяет упростить процесс транспортировки массы, исключив между ступенями насосы высокой концентрации, промежуточные ёмкости, шнековые транспортёры.

Важное достоинство системы – возможность довести количество вторичного пара до 80 % энергии, затраченной на размол, и соответственно повышение степени рекуперации пара.

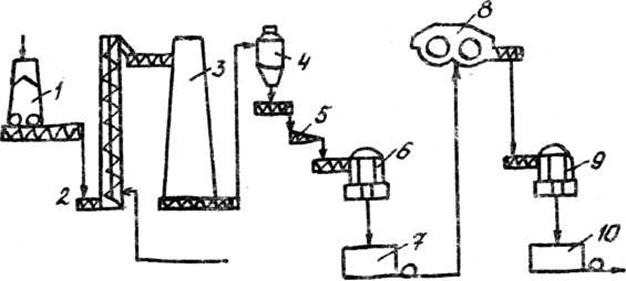

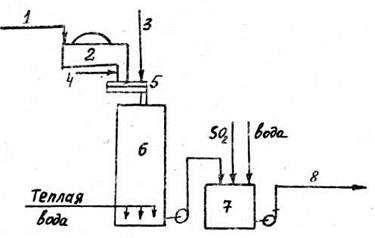

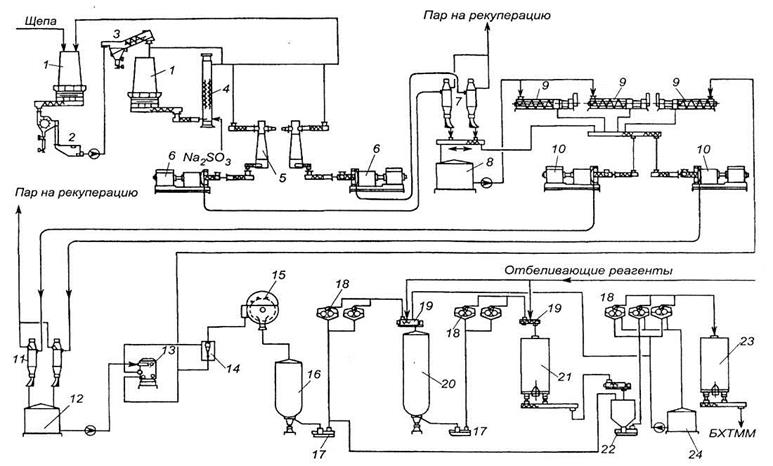

Принципиальная технологическая схема современной установки для производства ТММ представлена на рис. 31.

Рис. 31. Принципиальная технологическая схема установки для производства ТММ: 1 – ёмкость для щепы; 2 – установка для промывки щепы; 3 – устройство для обезвоживания щепы; 4 – винтовой питатель; 5 – пропарочная камера; 6 – дисковая мельница первой ступени размола; 7 – циклоны; 8 – дисковая мельница второй ступени размола; 9 – бассейн для устранения латентности; 10 – сортировки; 11 – промежуточный бассейн; 12 – двухбарабанные прессы; 13 – дисковая мельница для размола отходов; 14 – башня для хранения ТММ.

Щепа, поступающая на установку, проходит сортирование и промывку с целью отделения щепы большого размера и «мелочи», а также удаления из потока инородных включений (песка, кусочков резины, металла и т. д.). Кроме того, при промывке влажность щепы повышается до 30 % и выше.

После промывки щепа посредством винтового питателя подаётся в устройство для пропарки при повышенной температуре и давлении (щепа после промывки может подвергаться предварительной обработке паром при температуре 70 – 80 0С в течение 10 мин для выравнивания по влажности, удаления воздуха и размораживания древесины в зимний период), а затем на механическую обработку (размол) в дисковую мельницу.

Термогидролитическую обработку (пропарку) щепы перед размолом проводят при температуре 95 – 135 0С, давлении 100 – 300 кПа в течение 0,5 – 3,0 мин. Параметры предварительной обработки определяются требованиями, предъявляемыми к ТММ и видам продукции, в которых масса будет использована в композиции. При изготовлении ТММ для печатных видов бумаги давление должно быть 200 кПа, а картона – 300 кПа.

После 2-й ступени размола масса разбавляется и направляется в бассейн для устранения латентности. Затем ТММ проходит последовательно операции сортирования, очистки, если необходимо, отбеливается и аккумулируется в ёмкости для хранения.

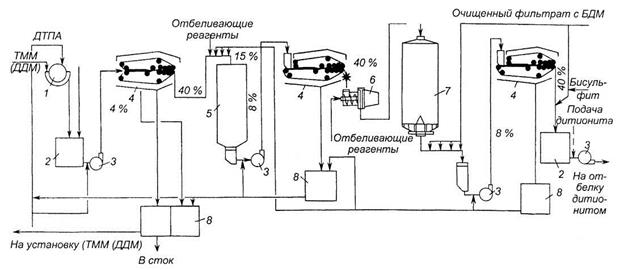

На рис. 32 приведена принципиальная схема производства белёной ТММ на Сыктывкарском ЛПК (более подробная схема – см. раздаточный материал). Полученный полуфабрикат используется в производстве книжно-журнальной бумаги (до 76 %) в композиции с белёной сульфатной целлюлозой (хвойной – 15 %, лиственной – 9 %). Показатели качества ТММ: степень помола 74 – 80 0ШР, разрывная длина не менее 3,8 км, белизна не менее 70 %.

Рис. 32. Принципиальная схема производства белёной ТММ.

Процесс производства ТММ предусмотрен в схеме по способу «Юльхятандем» и включает следующие технологические операции. Приготовление щепы – хранение на складе и промывка оборотной водой при температуре 70 0С. Пропарка при температуре 115 – 125 0С в течение 2 – 3 мин паром, образующимся в рафинёре. Избыток пара поступает в систему теплорегенерации.

Размол щепы проводится в две ступени в дисковых рафинёрах, работающих под давлением. На каждой ступени размола установлены по 5 штук дисковых рафинёров «Юльхя SD-54» мощностью по 5000 кВт. Щепа из рафинёров первой ступени во вторую ступень размола подаётся выдувкой за счёт низкого давления в рафинёрах второй ступени.

Отбелка непосредственно после размола ТММ позволяет иметь высокую температуру при отбелке без использования свежего пара. Отпадает также необходимость установки оборудования для сгущения массы до 18 %. Отбелка на первой ступени осуществляется пероксидом водорода при концентрации 17 – 18 % и температуре 80 0С в течение 0,5 ч. Степень белизны массы после первой ступени повышается на 15 единиц.

Сортирование массы предусмотрено в одну ступень в напорных сортировках закрытого типа и в четыре ступени на вихревых конических очистителях.

Сгущение ТММ предусмотрено на вакуум-фильтрах до концентрации 10 – 15%, аккумулирование при высокой концентрации в бассейнах объёмом 1250 м3.

Вторая ступень отбелки ТММ и дитионитом натрия предусмотрена в башне объём 400 м3 при концентрации 4,5 %.

Для размола отходов используются мельницы МД-5Ш1 мощностью по 5000 кВт, работающие при атмосферном давлении. Количество отходов составляет от 25 % общей мощности установки.

Регенерация тепла осуществляется направлением образующегося в мельницах избыточного тепла в теплообменник, где получают тёплую воду, используемую для промывки щепы.

§

Процесс получения ХТММ во многом подобен процессу получения ТММ и отличается от последнего использованием во время пропарки щепы или размоле некоторых химикатов, главным образом, сульфита натрия и щелочи, а также тем, что в качестве сырья можно использовать лиственные породы древесины.

Выход химико-термомеханической массы несколько ниже, чем термомеханической, но получаемая масса характеризуется максимальной, по сравнению с другими видами древесной массы, полученными из того же сырья, длиной волокна, повышенной белизной и при формировании бумаги даёт лист с более равномерной структурой.

ХТММ может быть использована в композиции газетной, журнальной, лёгкой мелованной бумаги и в производстве санитарно-гигиенических видов бумаги. Газетная бумага из ХТММ по своим свойствам аналогична газетной бумаге стандартной композиции (20 % целлюлозы 80 % ДДМ).

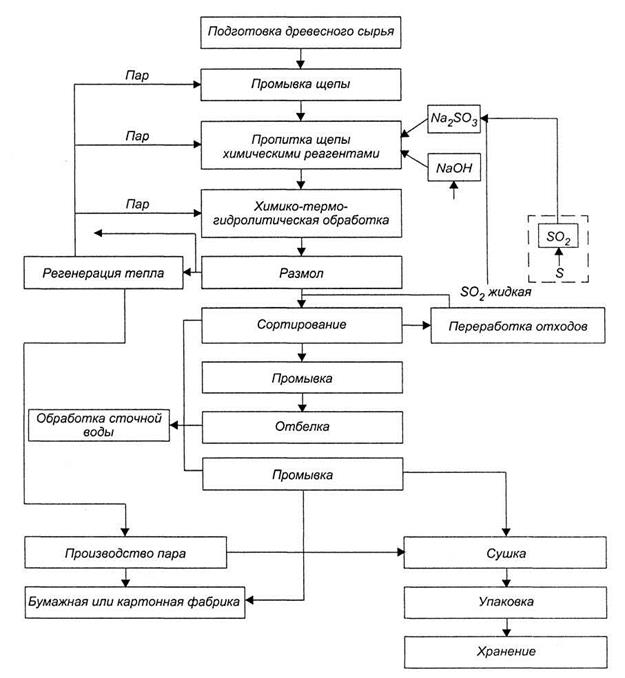

Технологическая схема производства ХТММ, независимо от вида древесного сырья, состоит из следующих операций:

– предварительная подготовка щепы, включая её сортирование, промывку и предварительную пропарку;

– пропитка щепы химическими реагентами;

– термическая обработка щепы – «скоростная варка» и механический размол в одну или две ступени под давлением или без давления;

– сортирование, снятие латентности, отбелка, сгущение хранение, при необходимости – сушка.

При получении ХТММ важнейшим фактором является степень химического воздействия на древесное сырьё, показателем которого служит выход массы (88 – 96 %).

Химическую обработку для получения ХТММ и ХММ можно осуществлять на различных стадиях технологического процесса: до размола щепы или во время размола, а также после первой или второй ступени размола.

Во всех случаях основной реакцией при обработке щепы или полумассы сульфитом или гидросульфитом является сульфонирование лигнина, приводящее к повышению гидрофильности, снижению температуры размягчения его, получению более гибких и пластичных волокон.

С повышением степени сульфонирования качество получаемой массы улучшается: повышается содержание длинноволокнистой фракции, увеличивается гибкость и пластичность этой фракции, соответственно возрастают межволоконные связи при формировании бумажного листа и растёт её разрывная длина. В процессе получения ХТММ при обработке щепы в нейтральной или слабокислой среде (рН = 5,5–6,5) сульфонируются только группы Х и Z лигнина (группа А); группа В в этих условиях не реагирует с бисульфитом, и в раствор переходит незначительное количество лигнина.

Использование химических реагентов при производстве ХТММ обеспечивает более высокую белизну полуфабриката, чем у ТММ, и значительно снижает содержание экстрактивных веществ.

Технологическая схема производства ХТММ представлена на рис. 33, принципиальная схема – на рис. 34. Технология производства ХТММ отличается от производства ТММ главным образом тем, что пропарка щепы перед размолом совмещена с обработкой химическими реагентами. Вид химиката для обработки определяется породой древесины. Для обработки хвойной древесины обычно используют Na2SO3 или NaHSO3 (расход 1 – 5 % от массы а.с. древесины), а лиственной древесины – Na2SO3 совместно с NaOH или Na2СO3 (расход Na2SO3 0–3 %, NaOH 1–7 %).

Условия обработки щепы («скоростной варки») – 120 – 135 0С в течение 2 – 5 мин при получении ХТММ из хвойной древесины и 100 – 120 0С в течение 0 – 5 мин – из лиственной древесины.

Рис. 33. Типичная технологическая схема производства ХТММ или ХММ: 1 – бункер с «живым дном» для хранения щепы; 2 – импрегнатор Прекс; 3 – ёмкость для предварительной обработки (варки) щепы; 4 – циклон; 5 – винтовой питатель пробкового типа; 6-дисковая мельница первой ступени размола; 7 – промежуточный бассейн; 8 – двухбарабанный сгуститель; 9 – дисковая мельница второй ступени размола; 10 – бассейн несортированной массы.

Для получения ХТММ с оптимальными свойствами из древесины берёзы рекомендуется подвергать щепу перед размолом двухступенчатой обработке: на первой ступени – мягкая щелочная обработка, на второй ступени – сульфонирование при рН = 6,5. Необходимость такой двухступенчатой обработки связана с тем, что оптимальное протекание реакций углеводов со щёлочью и лигнина с сульфитом происходят при разных значениях рН, поэтому обработка в одну ступень приводит к большей деструкции углеводов и снижению выхода.

Выход ХТММ из хвойной древесины 91 – 96 %, из лиственной – 88 – 95 %.

Наибольшее влияние на выход оказывает пропитка щепы химическими реагентами и её термогидролитическая обработка (варка). Для получения однородной высококачественной ХТММ необходимо, чтобы щепа поглощала постоянное количество реагента, а температура и продолжительность варки не были подвержены колебаниям.

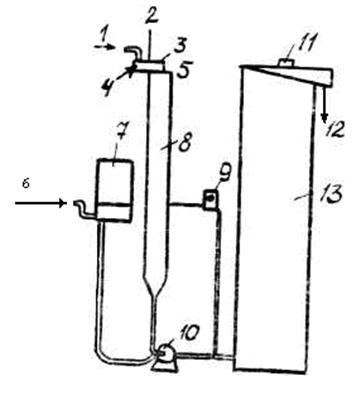

Рис. 34. Принципиальная технологическая схема производства ХТММ/ХММ.

Наилучшие результаты при пропитке древесного сырья химическими реагентами получены при использовании импрегнатора «Прекс», обеспечивающего быструю и равномерную пропитку. Принципиальное устройство импрегнатора «Прекс» показано на рис. 35. Щепа поступает в аппарат и сжимается в винтовом питателе 1, при этом из неё удаляяются влага, воздух и значительная часть экстрактивных веществ. После сжатия щепа поступает в нижнюю часть пропиточного устройства, в котором расширяется, впитывая реагенты подобно губке. Пропитка щепы продолжается в пропиточной колонке 2. Пропитанная щепа винтовым питателем 3 подаётся в промежуточный бассейн или в устройство для термогидролитической обработки древесного сырья.

Рис. 35. Импрегнатор «Прекс»: 1 – винтовой питатель (шнек-пробкообразователь); 2 – пропиточная колонка; 3 – винтовой питатель.

Термогидролитическая обработка пропиточная химикатами щепы («скоростная варка») проводится в паровой фазе в аппаратах вертикального типа и в жидкой фазе в горизонтальных аппаратах шнекового типа.

§

Химико-механическая масса по свойствам занимает промежуточное положение между чисто механической массой и полуцеллюлозой. Получается она скоростной варкой с последующим размолом по такой же технологической схеме, что и ХММ (см. рис. 34), но с использованием более глубокой химической обработки, т.е. варкой при больших расходах химических реагентов, при более высоких температурах и продолжительности. Сырьём служит древесина как хвойных, так и лиственных пород, причём в последние годы все более широкое применение находит древесина лиственных пород.

Размол при выработке ХММ производится при атмосферном давлении.

При получении ХММ химические реагенты интенсивно воздействуют на древесное сырьё. Образующаяся при обработке твёрдая лигносульфоновая кислота, гидрофильная по природе, способствует размягчению щепы и повышению степени набухания волокон.

При воздействии щелочных реагентов также повышается набухание волокон частично благодаря растворению углеводной фракции, а частично в результате деацетилирования гемицеллюлоз, что особенно важно при использовании древесины лиственных пород. Частичное растворение древесины приводит к повышению загрязнённости сточной воды.

При производстве ХММ в процессе размола щепы образуется мелочь в результате удаления первичной стенки и наружного слоя вторичной стенки. Однако благодаря размягчению срединной пластинки разделение волокон происходит с образованием незначительного количества мелковолокнистой фракции при полном отсутствии костры.

Выход ХММ ниже, чем ХТММ, из-за более интенсивного воздействия химических реагентов. Выход и свойства ХММ зависят от вида и свойств древесного сырья, режимов предварительной обработки (варки), размола, а также от степени помола полуфабриката. Выход ХММ из древесины хвойных пород – 87 – 91 %, из лиственной древесины – 80 – 88 %.

Обработка щепы химическими реагентами может производиться, как в паровой, так и в жидкой фазе.

Варка щепы при получении ХММ из древесины хвойных пород проводится при расходе Na2SO3 12 – 17 % мас. а.с. веществ в течение 10 – 60 мин при температуре 130 – 170 0С.

После варки из щепы удаляется отработанный раствор Na2SO3, а щепа подвергается размолу в две ступени при атмосферном давлении.

Лигнин, содержащийся в лиственной древесине, гораздо труднее подвергается сульфонированию, чем лигнин древесины хвойных пород. Для сульфонирования лигнина лиственной древесины необходимы большая продолжительность варки и использование, кроме сульфита натрия, гидроксида натрия. Увеличение продолжительности обработки и расхода химических реагентов сопровождается снижением выхода и коэффициента светорассеяния полуфабриката.

ХММ из лиственной древесины можно получать варкой в течение 10 – 60 мин при расходе Na2SO3 около 16 % мас. а.с. вещества и температуре 130 0С. При повышении температуры варки до 160 0С увеличиваются показатели механической прочности полуфабриката, но снижаются коэффициент светорассеяния, выход и увеличивается загрязнённость сточной воды. ХММ из лиственной древесины, полученная при высоких расходе химических реагентов, температуре и продолжительности варки, по свойствам приближается к сульфитной целлюлозе.

Показатель рН оказывает значительное влияние на белизну полуфабриката; для получения высокой степени белизны начальный рН должен составлять 7 – 8.

Существует несколько вариантов производства ХММ, которые отличаются в основном, видом химического реагента, используемого для обработки древесного сырья. Из них наибольшее распространение получили сульфонированная ХММ (СХММ) и бисульфитная ХММ (БХММ).

Регенерация тепла при производстве древесной

Массы из щепы

Характерной особенностью процесса производства древесной массы из щепы, прежде всего термомеханической массы, является то, что большая часть всей затрачиваемой при размоле энергии (до 85-90 %) расходуется на образование вторичного пара из влаги, поступающей с древесным сырьём в зону размола.

На собственно размол и рафинирование волокон расходуется менее 10 – 15 % от общего количества затрачиваемой энергии. В зоне размола образуется от 1300 до 2500 кг пара на 1 т получаемого полуфабриката. Используя этот пар, можно регенерировать от 40 до 80 % энергии, расходуемой на размол, и тем самым существенно улучшить технико-экономические показатели процесса производства древесной массы в целом. При использовании систем, позволяющих регенерировать 80 % пара, образующегося в зоне размола, энергетические затраты на производство ТММ снижаются до уровня затрат на производство обычной ДДМ.

Пар, образующийся в зоне размола щепы, содержит химические вещества и механические примеси.

В сконденсированном паре, отобранном из зоны размола ТММ, содержатся этанол, муравьиная и уксусная кислоты, смоляные кислоты, экстрактивные вещества, скипидар.

Благодаря наличию муравьиной и уксусной кислот конденсат имеет кислую реакцию, и поэтому теплообменная аппаратура должна изготовляться из кислотостойких материалов.

Содержание механически увлечённых примесей в паре составляет в среднем 50 – 200 мг/кг конденсата. Вторичный пар, образовавшийся в процессе размола щепы, может использоваться:

– для подогрева щепы в пропарочных камерах перед размолом;

– для получения в скруббере горячей воды, используемой для промывки щепы или для размораживания в зимний период балансовой древесины перед окоркой;

– для получения в теплообменниках чистой горячей воды с температурой до 90 0С, которая в дальнейшем используется для подогрева воздуха, подаваемого под сушильные колпаки бумагоделательных машин, или непосредственно для отопления жилых или производственных помещений;

– для сушки волокнистых материалов;

– для сушки пиломатериалов и т.д.

Наиболее эффективно регенерация пара осуществляется на установках по получению древесной массы из щепы, в которых размол на обеих ступенях осуществляется под давлением (способ «Тандем») фирмы «Юльхяваара», Финляндия. Схема такой установки показана на рис. 37.

Рис. 37. Схема регенерации тепла на установке Тандем – ТММ.

Пар отбирается из циклонов первой и второй ступени размола при давлении 250 кПа. Этот пар после промывки направляется в пластинчатый теплообменник и после него при давлении 220 – 230 кПа подаётся в сушильные цилиндры бумагоделательной машины. В зависимости от производительности установки можно получить от 700 до 2100 кг чистого пара на тонну массы. Стоимость регенерированного чистого пара составляет около 40 % от стоимости всей затраченной на размол энергии.

Разработанная фирмой «Валмет» система термомеханической рекуперации позволяет регенерировать до 80 % энергии, расходуемой на размол (рис. 38). Основные достоинства системы: малые габариты, простота и надёжность, конструкции, гибкость при изменениях режимов нагрузки.

Рис. 38. Система ТМР.

§

Сортирование и очистка – технологические операции, которые осуществляются при производстве всех видов механической массы с целью улучшения качества полуфабриката: повышения показателей механической прочности, снижения содержания костры, грубой длинноволокнистой фракции и примесей неорганического характера.

Отходы сортирования подвергаются дополнительному размолу и направляются либо на повторное сортирование, либо смешиваются с сортированной массой. Перспективным для предприятий России является метод переработки отходов сортирования с предварительной обработкой их химическими реагентами.

Перед сортированием всех видов механической массы (за исключением ДДМ) проводится устранение латентности полуфабриката.

Термином «латентность», или «латенсия» (от лат. «lateuc»), т.е. скрытое состояние, принято обозначать деформацию древесных волокон в дисковой мельнице, обусловленную высокой концентрацией и температурой в зоне размола и последующим резким охлаждением волокон при разбавлении. Латентность – явление, связанное с изменением физического состояния полимерных компонентов древесины.

Латентность устраняется перемешиванием массы при низкой концентрации (1–3 %) и температуре 20 – 95 0С.

После механической обработки древесного сырья и устранения латентности полученный полуфабрикат должен пройти сортирование и очистку для удаления из массы нежелательных составляющих.

Общими свойствами частиц древесного сырья и волокон механической массы, которые следует удалить при сортировании и очистке, являются высокая жёсткость и крайне низкая способность к образованию межволоконных связей. К ним относятся длинные грубые волокна, костра, «мини» – костра и обрезки.

При производстве механической массы из щепы используют следующие типы сортировок:

– напорные сортировки (работающие под давлением);

– сортировки МС.

Напорные сортировки принципиально отличаются от центробежных тем, что волокнистая масса проходит через отверстия сит благодаря давлению, создаваемому питающим насосом. Все аппараты этого типа имеют вертикальные цилиндрические сита с круглыми или щелевыми отверстиями. Различают два основных типа напорных сортировок: 1) с гидродинамическими лопастями (лопастные сортировки); 2) ротационные.

У лопастных сортировок рабочим элементом ротора служат лопасти, движущиеся в тангенциальном направлении относительно поверхности сита. При вращении ротора в лобовой части лопастей формируется зона повышенного давления, а в хвостовой части – пониженного давления. Это заставляет волокнистую массу менять направление и скорость своего движения через отверстия сит в момент прохождения лопасти, что способствует разрушению фильтрующего слоя и предотвращает забивание отверстий. Благодаря такой конструкции лопастные сортировки при небольшом диаметре отверстий сит сочетают высокую производительность и эффективность сортирования.

Ротор лопастных сортировок может иметь как цилиндрическую, так и коническую форму. Ротор конической формы по сравнению с цилиндрическим создаёт более однородный поток волокнистой суспензии в осевом направлении, что обеспечивает более равномерное давление у поверхности сита при прохождении лопасти. Он снижает пульсации у поверхности сита на 40 %, однако остаточный уровень пульсации достаточен для того, чтобы поддерживать поверхность сита свободной от волокон. Снижение пульсаций у поверхности сита позволяет снизить количество грубого волокна, продавливаемого сквозь отверстия, и в то же время уменьшить обратное всасывание мелочи внутрь сита.

Лопастные напорные сортировки также различаются: по направлению подачи массы (тангенциальные и аксиальные); по расположению лопастей (внутри сита, снаружи или их комбинация); по виду вращающегося рабочего органа (ротор или сортировочная корзина).

Ротационные напорные сортировки отличаются тем, что у них гидродинамические лопасти заменены сплошным цилиндрическим ротором. На поверхности ротора, обращённой к ситу, располагаются многочисленные металлические полусферы.

На современных установках по производству механической массы используются только напорные лопастные сортировки различной конструкции. Основные характеристики отечественные напорных сортировок типа СЦН приведены в таблице 9.

Сортировки МС работают при концентрации массы 3 – 5 %.

Таблица 9

Основные характеристики напорных сортировок

с цилиндрическим ротором

| Показатель | СЦН-0,4 | СЦН-0,9 | СЦН-2,0 |

| Производительность, т/сут | 30–160 | 75–3000 | 150–600 |

| Максимальная концентрация массы, % | |||

| Давление поступающей массы, МПа | 0,07–0,40 | 0,07–0,60 | 0,07–0,46 |

| Расход разбавительной воды, л/мин | до 800 | до 2000 | до 1400 |

| Мощность электродвигателя, кВт | |||

| Масса, т | 1,70 | 2,79 | 6,27 |

Очистка массы после сортирования и разбавления производится на гидроциклонах или центриклинерах.

При производстве механической массы гидроциклоны или центриклинеры выполняют две функции:

1) отделение коры, песка, кусочков металла и других инородных включений, загрязняющих массу;

2) классификация волокон по степени их фибрилляции, причём хорошо фибриллированные волокна направляются на сгущение и затем на хранение, а грубые – удаляются.

В производстве древесной массы из щепы, как и в производстве ДДМ, используются центриклинерные установки УВК-02, характеристика которых приведена в таблице 10.

Таблица 10

Основные характеристики центриклинерных установок УВК-02

| Показатель | УВК-50-02 | УВК-120-02 | УВК-180-02 | УВК-300-02 | УВК-400-02 | УВК-500-02 | УВК-700-02 |

| Производительность, т/сут | |||||||

| Количество очистителей, шт.: 1-ая ступень 2-ая ступень 3-ая ступень | | | | | | | |

| Установленная мощность, кВт | |||||||

| Масса, т | 4,69 | 10,45 | 14,70 | 17,89 | 35,95 | 47,64 | 74,40 |

Отбелка древесной массы

§

ДМ является основным компонентом газетной бумаги и также широко используется в композиции других видов бумаги для печати и санитарно-бытового назначения. Ещё более широкое использование различных видов ДМ в композиции других видов бумаги сдерживается недостаточной белизной и низкой стабильностью белизны ДМ.

Белизна различных видов ДМ колеблется от 51 до 65 %. При использовании ДМ в композиции средних и высших сортов писчей бумаги и бумаги для печати требуется повышение белизны её до уровня полубелёной или белёной целлюлозы.

Причина окраски древесной массы – наличие окрашивающих веществ в исходной древесине. Считают, что окраску ДМ придают лигнин и лигноподобные вещества, прежде всего фенольные и энольные гидроксилы бензольных колец лигнина. Потемнение древесины, а следовательно, и ДМ вызывают также окрашенные производные хиноидного типа, являющиеся продуктом окисления лигнина кислородом.

К числу распространённых хромофоров относятся также группы =СО, -СН=СН-, в особенности, если они сопряжены с ядром.

Окраску ДМ придают также экстрактивные вещества и в первую очередь полифенолы.

Белизна ДМ определяется целым комплексом технологических факторов, среди которых основным являются:

– качество и белизна исходного древесного сырья;

– технология производства полуфабрикатов;

– режим отбелки и используемые химические реагенты.

Изменение белизны полуфабрикатов на различных ступенях производства представлена на рис. 39.

|

При производстве древесной массы без применения химических реагентов (ДДМ, РДМ, ТММ), как правило, используется древесина ели с небольшой примесью осины (до 10 %).

Древесина сосны не может быть использована при получении данных видов древесной массы виду высокого содержания смолистых веществ и повышенной «желтизны» полуфабриката, трудно поддающихся отбелке.

Белизна ХТММ, полученной из древесины ели, выше, чем у ТММ и определяется расходом Na2SO3 в процессе химико-термогидролитической обработки и расходом пероксида водорода при отбелке. ХТММ из ели при одинаковом расходе реагентов отбеливаются до более высокой степени белизны, чем ТММ.

Если полуфабрикаты, полученные из одного и того же древесного сырья, расположить по снижению их степени белизны, то получится следующий ряд: ДДМ>РДМ>ТММ.

Белизна ДДМ наивысшая среди всех полуфабрикатов высокого выхода – различных видов древесной массы и может достигать у небелёного полуфабриката 65 – 66 %. Белизна РДМ ниже на 2 – 3 %, что объясняется видом сырья (щепы) и характером его переработки (размол в дисковой мельницы).

Белизна ТММ ниже, чем у РДМ, также на 2 – 3 %, так как наряду с факторами, снижающими белизну РДМ, добавляется влияние повышенной температуры обработки и размола под давлением.

Белизна ХТММ и ХММ во многом определяется видом и расходом химических реагентов, а также режимом получения полуфабрикатов.

Процесс отбелки ДМ отличается от отбелки целлюлозы тем, что цель отбелки полуфабрикатов высокого выхода, в том числе и ДМ, – обесцвечивание лигнина и других окрашивающих компонентов без растворения их, что достигается модификацией хромофорных групп. Простейшие реакции, которые могут вызывать эти изменения в окрашенных веществах, – окисление и восстановление.

Промышленное применение имеют три способа отбелки ДМ: восстанавливающими реагентами, окисляющими реагентами и комбинированная отбелка.

К восстанавливающим реагентам, получившим наибольшее промышленное применение, относятся дитиониты цинка и натрия. В эту группу входит боргидрид натрия, но в промышленности он не применяется из-за высокой стоимости. Все эти реагенты отбеливают в кислой среде.

Из окисляющих реагентов применяются пероксиды натрия и водорода, отбеливающие в щелочной среде. К этой группе можно отнести надуксусную кислоту, отбеливающую в нейтральной среде.

Комбинированная отбелказаключается в применении на первой ступени отбелки окисляющих, на второй – восстанавливающих реагентов.

Отбелка всеми известными реагентами не обеспечивает стабильности белизны механической массы. Часть хромофорных групп не восстанавливается и не окисляется ни одним из применяемых реагентов, некоторые же хромофорные группы после отбелки восстанавливающими реагентами способны вновь быстро окисляться, восстанавливая свою окраску.

Отбелка дитионитами

Дитиониты (ДТ) является одним из самых сильных восстановителей, используемых в настоящее время в промышленности. Применение их для отбелки ДМ не требует изменения технологии ее производства и больших капитальных затрат. Особенности отбелки ДТ – очень быстрое воздействие на ДМ, даже при низкой температуре, и высокий эффект отбелки ДМ из тёмной или окрашенной древесины.

Одним из недостатков использования ДТ является низкая стабильность их в присутствии кислорода воздуха. На воздухе ДТ быстро разлагаются с выделением кислых продуктов, снижающих рН до таких пределов, при которых сами становятся катализаторами разложения.

Для предохранения от соприкосновения с кислородом воздуха отбельные растворы ДТ хранят под слоем чистого минерального масла.

Разложение ДТ в присутствии окислителя (кислорода воздуха) может идти до конца. При этом трехвалентная сера переходит в 4- и 6- валентные соединения (HSO4–, HSO3–):

Na2S2O4 O2 H2O ® NaHSO3 NaНSO4;

Однако водные растворы ДТ распадаются и в условиях тщательной герметизации вследствие того, что анионы ДТ могут реагировать между собой по уравнению

2Na2S2O4 H2O ® Na2S2O3 2NaHSO3;

Поэтому и при герметизации необходимо избегать длительного хранения растворов ДТ, т.е. следует готовить их небольшими порциями (хранить не более двух часов).

Таким образом, водные растворы дитионита, кроме S2O42-, содержат SO42-, S2O32- и SO32-.

Существует несколько точек зрения на отбелку древесной массы дитионитом.

Считается, что белящим реагентом является дитионит-ион S2O42-.

Однако ряд авторов считает, что в воде происходит разложение Na2S2O4 на бисульфит Na и соль натрия непрочной сульфоксильной кислоты, которая является отбеливающим реагентом:

Na2S2O4 H2O ® NaHSO3 NaHSO2.

Подтверждением данной теории является то, что отбелка древесной массы происходит и в том случае, когда в растворе практически отсутствуют дитионит-ионы.

Условия отбелки.

Расход ДТ на отбелку обычно не превышает 1 % от массы волокна, так как наибольший прирост белизны ДМ (8 – 10 %) достигает при расходе 0,5 – 1,0 %.расход более 1 % экономически нецелесообразен.

рН среды должен быть в пределах 5,0 – 6,5. При рН ниже 5 ДТ начинает сильно разлагаться, что снижает эффективность отбелки. Понижение рН создаёт также опасность коррозии оборудования. Поэтому при отбелке ДТ, если создаётся опасность понижения рН, рекомендуется регулировать рН добавкой щелочи или буферных веществ. Однако рН не должен быть выше 7, так как в щелочной среде в массе могут происходить нежелательные реакции, способствующие образованию новых хромофоров и пожелтение массы.

Восстановительная способность ДТ и ОВП системы ДТ-ДМ возрастает с повышением температуры, соответственно увеличивается и эффективность отбелки.

Отбелка ДМ может производиться при температуре 35 – 95 0С, оптимальная температура 65 – 75 0С. Повышение температуры существенно сокращает продолжительность отбелки до достижения максимальной белизны, и тем самым уменьшается влияние кислорода воздуха на процесс. При температуре 65 – 75 0С время отбелки составляет 20 – 40 мин, при 30 – 35 0С – 1 – 1,5 ч.

Концентрация массы – 2,5 – 6,0 %. Такая низкая концентрация позволяет быстро и тщательно смешать ДТ с массой и исключает влияние воздуха. При концентрации ниже 2,0 % на эффективность отбелки отрицательное влияние оказывает кислород, растворённый в воде.

При отбелке ДТ с целью уменьшения отрицательного воздействия ионов металлов, главным образом железа, обычно используются полифосфаты (ТПИФ Na5P3O10), обычные соли фосфорной кислоты, например, тринатрийфосфат, азотосодержащие органические соединения типа трилона Б (соли этилендиаминтетрауксусной кислоты – ЭДТК Na2). Установлено, что фосфор и азотосодержащие комплексообразующие соединения заметно повышают конченую белизну массы (на 4 – 4,5 %). Расход этих веществ 0,2 – 1,0 % от массы волокна. Подают их в массу до перемешивания с ДТ или одновременно с ДТ.

Белящее действие ДТ цинка и ДТ натрия по существу равноценно, но ДТ цинка придаёт массе более устойчивую белизну, чем ДТ натрия, и повышает биостойкость белёной ДМ. В производстве ДМ обе соли применяются примерно в одинаковой степени. Иногда предпочтение отдают ДТ цинка, так как его можно приготовить на месте потребления путём насыщения суспензии цинковой пыли в воде сернистым газом, а также из-за большей стойкости его растворов к воздействию воздуха и кислот.

Однако при отбелке ДТ цинка в оборотной воде накапливаются сульфид-ионы, которые способствуют коррозии оборудования и пожелтению массы. Но ДТ цинка в отличие от ДТ натрия не воспламеняется, что важно при практическом использовании.

Отбелка ДТ проводится иногда в имеющихся на предприятиях массных бассейнах, где масса обычно тёплая и готова к отбелке; требуется дополнительно установить только оборудование для приготовления растворов ДТ и связывающего агента. Однако в бассейнах смешение ДТ с массой медленное и может быть неравномерным. Белизну ДМ при такой отбелке можно повысить на 4 – 8 %.

Наиболее тщательное удаление воздуха из массы и хорошее равномерное перемешивание с ДТ, необходимое для обеспечения максимального прироста белизны ДМ (на 8 – 10 %), достигаются на специальных установках, включающих закрытые бассейны и башни (рис. 40).

| |||

Для отбелки наиболее приемлемы башни для массы невысокой концентрации с потоком снизу вверх. В этом случае масса соприкасается с воздухом лишь на выходе из башни, когда ДТ уже израсходован. Для более тщательного удаления воздуха из массы перед башней устанавливается колонка для предварительной её выдержки. Вся смешивающая часть установки находится под давлением, препятствующим проникновению воздуха в систему. Башни должны быть защищены нержавеющей сталью, латунью.

Промывка ДМ после отбелки ДТ обычно не производится и не рекомендуется, так как попадание в белёную массу ионов железа из воды вызывает потемнение массы.

Выход белёной ДМ после отбелки ДТ практически не снижается.

Отбелка пероксидами

Пероксид водорода в чистом виде представляет собой бесцветную сиропообразную жидкость (застывает при 0,5 0С), плотностью 1,5 г/м3; при нагревании, а также под воздействием щёлочи разлагается на воду и кислород. Добавка кислоты стабилизирует пероксид водорода, добавка некоторых металлов (Cu, Mn и др.) способствует его разложению.

Пероксид водорода по своим химическим свойствам является слабой кислотой и сильным окислителем. С водой он смешивается в любых соотношениях и в водных растворах в слабой степени подвергается диссоциации:

H2O2 « H HO2–.

50 %-ный водный раствор имеет рН около 2,5; плотность его при 20 0С равна 1,2 г/см3.

Разбавленный раствор H2O2 имеет неприятный «металлический» вкус. Крепкие растворы H2O2 при попадании на кожу вызывают ожоги. В чистом виде пероксид водорода взрывоопасен, поэтому на предприятия он поступает в виде 30–50 %-ного водного раствора («пергидроля»), в алюминиевых цистернах, с добавлением некоторого количества серной кислоты.

Теплота растворения H2O2 в воде большая – порядка 1930 кДж на 1 кг воды. «Пергидроль» имеет рН около 4,5 – 5,0.

Кроме пероксида водорода, некоторое применение для отбелки получила его соль – пероксид натрия (Na2O2). Пероксид натрия – желтоватый порошок плотностью 1,6 г/см3, с температурой плавления 460 0С. Получается Na2O2 окислением металлического натрия в струе воздуха при 300 0С. Так же, как и Н2O2, пероксид натрия взрывоопасен; транспортируется в герметичных алюминиевых барабанах емкостью 180 кг.

В водных растворах Na2O2 гидролизуется:

Na2O2 H2O « NaOH H2O2,

Причём, образующийся пероксид водорода оказывает белящее (окислительное) воздействие на целлюлозное волокно.

Пероксид водорода обладает окислительным эквивалентом значительно более низким, чем у гипохлорита и диоксида хлора. Поэтому окислительное действие его избирательно и направлено исключительно на остаточный лигнин, точнее – на его хромофорные группы, разрушение которых обеспечивает эффективное повышение степени белизны.

Непосредственно белящее (окислительное) воздействие на древесные волокна оказывает пероксидный ион HO2–, возникающий в результате гидролитической диссоциации пероксида: H2O2 « H HOO–. Степень диссоциации очень мала (2,24×10-12 при 25 0С), но она усиливается при повышении температуры и по мере расходования иона HO2– на реакции с хромофорными группами лигнина. Диссоциации пероксида способствует также повышение рН, так как при этом сдвигается вправо равновесие реакции. Поэтому отбелку пероксидом ведут в щелочной среде (рН = 10–10,5), применяя в качестве щелочного буфера наряду с NaOH чаще всего силикат Na2SiO3. При рН > 10,5 усиливается побочные реакции щелочи с волокном, вызывающие потемнение массы и приводящие к снижению её белизны.

Вести отбелку пероксидом при низких рН не имеет практического смысла, так как в кислой среде пероксид нестоек и легко разлагается на воду и молекулярный кислород, который бесполезно выделяется из древесной массы в воздух. Разложение пероксида увеличивается в присутствии ионов тяжёлых металлов – Fe, Mn, Cu, Ni, которые образуют нестойкие пероксиды или комплексные соединения гидропероксидных ионов, ускоряющие разложение. Повышение температуры при отбелке в кислой среде ещё более усиливает разложение пероксида. Для уменьшения вредного действия ионов тяжёлых металлов в качестве стабилизатора добавляют MgSO4, однако при этом наблюдается снижение белизны.

При отбелке пероксидом достигается наиболее высокая и устойчивая белизна ДМ, чем при других способах отбелки.

Условия отбелки.

Расход отбеливающего реагента – не выше 2,0 – 2,5 %, так как степень белизны ДМ резко возрастает при расходах пероксида до 2,0 % от массы волокна, а при дальнейшем увеличении расхода повышение белизны замедляется.

Концентрация массы – 8,0 – 35,0 %. С повышением концентрации массы резко возрастают скорость отбелки, белизна ДМ, снижается стоимость отбелки. Это объясняется, во-первых, тем, что с водой при сгущении массы удаляются вещества, оказывающие разлагающее действие на пероксид, во-вторых, концентрация пероксида, щёлочи и силиката увеличивается. Кроме того, отбелка при высокой концентрации требует меньших производственных площадей и меньшей ёмкости оборудования. Поэтому отбелка часто проводится при высокой концентрации массы (20 – 35 %), иногда при средней (8 – 10 %). Отбелка при низкой концентрации (3 – 4 %) нецелесообразна, так как сильно увеличивается продолжительность отбелки и расход пероксида.

Температура отбелки – 40 – 70 0С. При отбелке на верхнем пределе указанных температур усиливается явление реверсии цвета, по-видимому, вследствие окрашивающего действия щёлочи при высоких температурах. Во избежание этого отбелка при высокой температуре (60 0С и выше) проводится с сокращением продолжительности и при меньшем расходе щёлочи.

Продолжительность отбелки – 1 – 2 часа. На скорость отбелки оказывают влияние все переменные факторы процесса: при повышении температуры и концентрации массы продолжительность снижается, с увеличением расхода пероксида возрастает. Так, оптимальный эффект отбелки при добавке 0,5 % Na2O2 наступает через 1 час, при добавке 1,0 % Na2O2 – через 1,5 часа, 2 % Na2O2 – через 2 часа.

Максимальный прирост белизны при отбелке пероксидом не совпадает с полным расходом пероксида. Обычно к концу отбелки остаётся неизрасходованным 10-30 % пероксида от её первоначального количества. Дальнейшая отбелка до полного расхода пероксида приводит к потемнению массы.

Оптимальный рН в начале отбелки 10 – 10,5 и постепенно падает до 8 – 9 в конце отбелки. При рН ниже 10 процесс отбелки замедляется, при рН выше 10,5 усиливаются побочные реакции щелочи с волокном, вызывающие потемнение массы.

При отбелке пероксидом водорода рН регулируется добавкой едкого натра и силиката натрия, при отбелке пероксидом натрия – добавкой серной кислоты и силиката натрия. Расход этих реагентов зависит от концентрации массы, количества отбеливающего реагента, температуры отбелки и других факторов. Например, при расходе H2O2 1 – 2 % от массы волокна, при температуре 55 – 60 0С и продолжительности отбелки 60 – 90 мин расход Na2SiO3 составляет 5 %, NaOH – 1 – 1,5 %, MgSO4 – 0,05 % от массы волокна. В практике обычно применяют NaOH и силикат натрия в соотношении 1:3. При наличии загрязнений массы (например, при высоком содержании железа) количество силиката может быть увеличено.

ДМ после отбелки пероксидом из-за остаточной щелочности имеет желтоватый оттенок, поэтому она обычно нейтрализуется до рН 5 – 6 водным раствором SO2, сульфитной варочной кислотой или минеральными кислотами при концентрации массы 3 – 4 %.

Пероксид является очень чувствительным реагентом по отношению к различным загрязнениям ДМ. Ионы тяжёлых металлов, бактерии, энзимы разлагают её, уменьшая отбеливающий эффект. С целью инактивации загрязнений применяется предварительная обработка ДМ перед отбелкой комплексообразующими агентами: ТПИФ Na5P3O10, ЭДТК Na4, ЭДТК Na2 (трилон Б), ДТПК Na5. Обработка этими веществами с расходом 0,2 – 0,5 % от массы волокна даёт дополнительный прирост белизны ДМ на 2,0 – 3,5 %.

Значительно влияет на степень отбелки пероксидами порода древесины (её естественная окраска) и продолжительность хранения. Пероксиды хорошо отбеливают ДМ из лиственных и из хвойных пород. Для массы из хвойных пород прирост белизны может составить 10 – 12 %, а из лиственных – больше. Плохо отбеливается пероксидом ДМ из сосны, её лучше белить с ДТ. С увеличением срока хранения древесины расход отбеливающих реагентов для отбелки ДМ до одной и той же белизны увеличивается.

На эффект отбелки пероксидом большое влияние оказывает и качество производственной воды, применяемой при отбелке. Она должна быть очищена от минеральных и органических примесей. Особенно вредны соли железа, меди марганца.

§

Основные условия эффективности отбелки пероксидом – равномерное перемешивание массы с отбеливающим раствором, контроль и регулирование продолжительности и температуры отбелки. Эти условия легко осуществимы при отбелке в башнях, поэтому такой способ является наиболее часто применяемым для отбелки ДМ. На рис. 42 приведена схема отбелки ДМ, приемлемая для любой концентрации и температуры массы. Башни для отбелки пероксидом должны быть защищены от коррозии резиной, коммуникации изготовлены из нержавеющей стали, баки для хранения пероксида водорода – из алюминия.

Рис.42. Схема отбелки древесной массы пероксидом водорода: 1 – небелёная масса; 2 – вакуумный сгуститель; 3 – отбельный раствор; 4 – пар; 5 – смеситель; 6 – отбельная башня; 7 – нейтрализационная камера; 8 – отбельная масса в бассейн- аккумулятор.

Поскольку ДДМ в нашей стране в основном используется в композиции газетной бумаги для печати, она отбеливается редко. Отбелке подвергаются все виды ДМ, получаемые из щепы размолом в дисковых мельницах.

Современная отбелка в башне может проводиться до полного расходования отбеливающего реагента. Белизна полуфабриката при этом стабилизируется путём понижения рН до 5,5.

Однако более эффективной считается отбелка при избытке пероксида водорода с повторным использованием остаточного реагента, который отделяется от массы на стадии промывки и сгущения после отбелки.

Одно из важнейших условий отбелка ДМ до высокой степени белизны – тщательная и многократная промывка полуфабриката, обеспечивающая удаление из массы экстрактивных веществ, ионов металлов и образующихся в процессе отбелки растворимых веществ. Промывка массы после первой и второй ступеней отбелки обеспечивает рециркуляцию и, соответственно, экономию отбеливающих реагентов и снижение загрязнённости сточной воды.

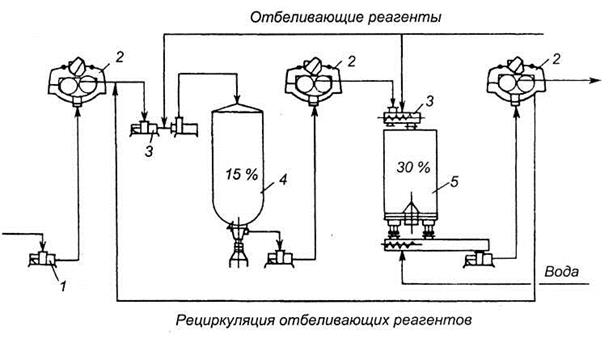

Варианты схем отбелок с рециркуляцией отбеливающих реагентов приведены на рис. 43.

Рис. 43. Варианты технологической схемы двухступенчатой отбелки древесной массы пероксидом водорода: 1 – двухбарабанный пресс; 2 – смеситель; 3 – дисковый смеситель; 4 – башня отбелки первой ступени; 5 – башня отбелки второй ступени; 6 – сгуститель; 7 – пресс.

Для отбелки ТММ чаще всего применяют комбинированную отбелку с использованием на первой ступени пероксида водорода, а на второй – дитионита натрия. Прирост белизны при этом составляет 15 – 20 % при относительно небольших расходах указанных реагентов и общей невысокой стоимости процесса.

На Сыктывкарском ЛПК ТММ из ели, используемая в композиции книжно-журнальной бумаги, на первой ступени отбелки обрабатывается пероксидом водорода при расходе его 1,4 % от массы а.с. волокон в течение 30 мин при рН = 10 – 11, температуре 70 – 80 0С и концентрации массы 15 – 18 %. На второй ступени отбелки используется дитионит натрия в количестве 1 % от массы абс. сух. волокон. Отбелка проводится при рН 4,5, концентрации массы 4,5 % и температуре 50 – 60 0С в течение 40 – 60 мин. Белизна конечного продукта выше 70 %.

В случае пониженных требований к белизне волокнистого полуфабриката, как, например, для ТММ, используемой в композиции газетной бумаги, отбелка проводится либо в одну ступень пероксидом или дитионитом, либо в две ступени. В последнем случае на первой ступени используют бисульфит натрия, на второй – дитионит.

Варианты технологических схем двухступенчатой отбелки ДМ пероксидом водорода приведены на рис. 44 и 45.

Рис. 44. Схема двухступенчатой отбелки пероксидом водорода при средней и высокой концентрациях массы с рециркуляцией отбеливающего раствора: 1 – сгуститель; 2 – смеситель; 3 – башня для отбелки при средней концентрации; 4 – башня для отбелки при высокой концентрации; 5 – винтовые прессы; 6 – смеситель.

Рис. 45. Двухступенчатая схема отбелки механической массы пероксидаом водорода с использованием отработанного раствора: 1 – насос; 2 – двухбарабанный пресс для промывки; 3 – смеситель Rotomixer; 4 – башни для отбелки 1-й ступени; 5 – башня для отбелки 2-й ступени.

На рис. 46 приведена технологическая схема комбинированной отбелки ДМ пероксидом водорода и дитионитом.

Рис. 46. Отбелка пероксидом водорода в две ступени с дополнительной ступенью отбелки дитионитом (материалы фирмы «Andritz»): 1 – дисковый фильтр; 2 – мешалки; 3 – массные насосы; 4 – ленточные прессы; 5 – отбельная башня для массы средней концентрации; 6 – смеситель; 7 – отбельная башня для массы высокой концентрации; 8 – баки для фильтратов.

На рис. 47, 48 приведены технологическая и принципиальная схемы производства белёной ХТММ.

Рис. 44. Технологическая схема производства белёной ХТММ: 1 – промежуточный бункер для щепы; 2 – устройство для промывки щепы; 3 – устройство для обезвоживания щепы; 4 – импрегнатор Prex; 5 – пропарочная камера; 6 – дисковые мельницы 1-й ступени размола; 7 – циклон для отделения пара от массы; 8 – промежуточный бассейн для хранения массы; 9 – винтовые прессы; 10 – дисковые мельницы 2-й ступени размола; 11 – циклон; 12 – массный бассейн; 13 – сортировка; 14 – центриклинер; 15 – дисковый фильтр Hedemora; 16 – промежуточный бассейн для хранения массы; 17 – массный насос; 18 – двухбарабанные обезвоживающие прессы; 19 – смесители; 20, 21 – отбельные башни для массы средней и высокой концентрации соответственно; 22 – промежуточный бассейн; 23 – башня для хранения готовой массы; 24 – бак для отработанных отбеливающих реагентов.

Рис. 48. Принципиальные технологические схемы предприятий по производству БХТММ: а – предприятия первого поколения (установка с одной производственной линией); б – предприятия второго поколения (установка с двумя производственными линиями); в – современное предприятие.

Гост 9094-89 бумага для печати офсетная. технические условия от 22 июня 1989 –

ГОСТ 9094-89

Группа К61

ОКП 54 3131, 54 3132

Срок действия с 01.07.90

до 01.07.95*

в части бумаги N 2 марки Б – до 01.01.93*