Вопросы и ответы

Подготовка к работе оператором ламинатора

1. Включить ламинатор и выставить предварительную температуру нагрева – 75-80 °С. Температурный режим нужно учитывать и задавая скорость ламинирования: чем она выше, тем выше температура. 2. Ознакомиться с техническим заданием и подготовить необходимую пленку. 3. Проверить отсутствие грязи на прижимных валах. 4. Проверьте полностью ли оттиски высохли после печати.

https://www.youtube.com/watch?v=HSxJkKiHXbw

Желательно подождать сутки для полной уверенности в затвердевании краски. На листах не должно быть порошка. Если на листах есть порошок — принять меры для его удаления.

5. Для тонкой бумаги — подготовьте и настройте на формат продукции вал обратной намотки продукции в рулон, для выравнивания листов после ламинации. Категорически не рекомендуется работать без устройства обратной намотки при угрозе скручивания листов продукции.

6. Установите на ламинатор пленку и отрегулировать ее натяжение.

7. Натяжение полотна пленки должно быть минимальное. Сильное натяжение приводит к растяжению пленки и скручиванию продукции, а слабое – к волнообразованию, сморщиванию при подводе пленки к валу и к возможности ее налипания на вал.

Ламинация продукции

1. Накладываем на рабочий стол приладочные листы тиража и проводим пленку. 2. Включаем минимальную скорость ламинирования. 3. Устанавливаем давление на делении 3-4 единицы. 4. При регулировке давления на нагревательных валах ламинатора, нужно помнить, что если нагревающие валы находятся в нагретом состоянии и при этом не осуществляется процесс ламинирования, давление должно быть отключено, т.е. валы должны быть обязательно разведены.

Нахождение нагретых валов сведёнными в таких ситуациях может привести к порче и деформации резины валов ламинатора! 5. Ламинируем несколько листов, снимаем давление и останавливаем ламинатор. 6. Визуально оцениваем качество ламинированных листов: на сгибе листа пленка не должна отслаиваться, не должно быть пузырьков и серебрения, пленка не должна отходить от материала.

При хорошей ламинации пленку от материала трудно оторвать даже с усилием. На оттиске не должно быть следов, царапин и замятий. При необходимости вносим поправки для давления (но не более седьмого деления) и температурного режима. Выбор оптимальных режимов ламинирования во многом зависит от толщины ламинированной продукции, климатических условий в цеху, скорости ламинирования. ПОМНИТЕ: слишком высокие давление на валах, температура, натяжение полотна пленки приводят к браку. 7. После окончания ламинации тщательно убрать грязь и остатки пленки с валов, убрать рабочее место.

Температура и скорость ламинирования

Определение идеальной температуры требует опыта. К моменту соприкосновения пленки с прижимным валом должна быть достигнута температура адгезии пленки с бумагой. Если ламинатор будет работать слишком быстро, пленка не будет держаться на материале. Скорость ламинирования зависит от температуры нагревательного вала.

Оптимальный баланс различен для разных бумаг и пленок. Температура определяется и характеристиками самой пленки (производители в технических характеристиках указывают температуру – она колеблется от 70 градусов до 105 градусов для матовых пленок и от 70 градусов до 110 градусов для глянцевых)

Ламинирование. Проблемы и решения

Проблема: Морщение пленки

Причина: Слабое натяжение полотна; Решение: Подтянуть полотно.

Причина: Неверная заправка полотна; Решение: Проверить проводку полотна.

Причина: Неправильная установка прижимных валов; Решение: Проверить установку валов.

Причина: Недостаточная температура; Решение: Подождать, чтобы ламинатор полностью нагрелся, если нужно — повысить температуру или использовать более тонкую пленку.

Проблема: Морщение бумаги

Причина: Лист неровно входит в ламинатор (передняя кромка листа должна быть параллельна оси ламинирующих валов); Решение: Разгладить лист, ввести его в ламинатор заново.

Проблема: Пузырьки под пленкой

Причина: Слабое натяжение полотна; Решение: Подтянуть полотно.

Причина: Недостаточная температура; Решение: Подождать, чтобы ламинатор полностью нагрелся, если нужно — повысить температуру или использовать более тонкую пленку.

Причина: Недостаточное давление ламинирования; Решение: Увеличить давление ламинирования

Причина: Неверная заправка полотна; Решение: Проверить проводку полотна.

Причина: Неправильная установка валов; Решение: Проверить как установлены валы.

Проблема: Регулярно повторяющиеся дефекты

Причина: Загрязнения ламинирующих валов; Решение: Очистить валы.

Проблема: Волнистость ламината и скручивание оттисков

Причина: Избыточная температура нагрева; Решение: Уменьшить температуру нагрева валов.

Причина: Неправильная установка валов; Решение: Проверить правильность установки валов.

Причина: Высокое натяжение полотна; Решение: Уменьшить натяжение полотна.

Проверка качества ламинации: сделать несколько тиражних листов, дать им остынуть около 10-15 минут и проверить качество ламинации на многократное смятие и фальцовку. Пленка не должна отставать от бумаги. Если все нормально – приступить к процессу массовой промышленной ламинации.

Источник

Гладкость (шероховатость)

Геометрия поверхности бумаги характеризуется показателем гладкости или шероховатости.

“Геометрия поверхности” бумаги определяется не только микронеровностями, но и макронеровностями. Первые обусловлены микрогеометрией, вторые распределением массы по площади.

Существует группа наиболее распространенных методов, в которых гладкость измеряется с помощью потока воздуха.

Наиболее распространены методы измерения на приборе Бендтсена Шеффилда и Паркера (шероховатость). Бекка (гладкость).

Сущность метода Бекка заключается в измерении времени, необходимого для прохождения воздуха определенного объема в вакуумную камеру между поверхностями испытуемого образца и стеклянной полированной пластины определенной площади, прижатых с определенным давлением. Гладкость измеряется в секундах. Чем выше гладкость, тем больше значение показателя.

Строгих зависимостей между значениями показателей гладкости (шероховатости), измеренных разными методами, нет. Существует качественная зависимость между значениями гладкости по Бекку и шероховатости по Бендтсену.

На приборах Бендтсена, Шеффилда измеряется поток воздуха, проходящий при постоянном давлении между поверхностью кольца и листом бумаги.

Шероховатость по Бендтсену выражают в мл/мин, по Шеффилду в единицах Шеффилда.

На рисунках приведены качественные зависимости между параметрами, определёнными разными методами. Они позволяют оценить характер изменения одного параметра в зависимости от изменения другого и могут помочь при сравнении показателей гладкости и шероховатости образцов, измеренных разными методами.

Метод Паркера (PPS) служит для измерения шероховатость бумаги и картона в условиях близких к условиям печатной машины. Результат измерения шероховатости по Паркеру выражается в микронах.

Ламинация — это просто! [статья специально для sheenn]

| Послепечатные и отделочные технологии Конец — делу венец. Обсуждаем все, что связано резкой, склейкой, брошюровкой. |

В этой статье я рассмотрю одно простое устройство, которое есть почти в каждой типографии – ламинатор или оборудование для припрессовки пленки. Необходимо обратить внимание, что при всей кажущейся простоте, это оборудование и собственно технологический процесс вызывает много вопросов и проблем у новичков и может быть настоящим бедствием, когда весь тираж ушел в помойку.

Многие новички обращаются ко мне с вопросами: «Помогите. Царапины. Полосы! . Отслаивается пленка. Скручиваются листы. «, и порой ответы на эти вопросы лежат на поверхности, нужно только внимательно проанализировать факторы, которые могут повлиять на возникновение брака. И в этой статье о них как раз и поговорим!

Все ламинаторы (в данной статье рассматривается оборудование по горячей припрессовки пленки) устроены одинаково и принципиальных отличий между собой не имеют. Схематически процесс припрессовки пленки приведен на рис.1, где специальная пленка с предварительно нанесенным на нее клеевым слоем, который расплавляется на горячим «ламинирующем» валу, приклеивается к материалу под давлением, создаваемое печатным цилиндром.

Казалось, все просто! Но, чтобы этот простой процесс проходил «на ура», нужно знать и учитывать факторы, которые могут повлиять на качество продукции.

Во-первых, состояние оборудования – ламинирующий вал и печатный цилиндр должны быть чистыми и поверхность цилиндров должна быть идеально ровная и гладкая: без сколов, царапин и других механических повреждений, иначе на оттиске будем видеть «пузыри», кратеры, вкрапления.

| Совет: Для очистки хромированной поверхности ламинирующего вала рекомендуется использовать спиртовые растворы, либо бытовой FAIRY. Для очистки резинового печатного цилиндра используют либо спиртовой раствор, либо средства для очистки увлажняющих валов в печатных машинах. Использовать обычные смывочные растворы не рекомендую из-за медленного времени испарения, да и воняют они. |

Во-вторых, на ламинаторе должны быть корректно выставлены параметры давления, температуры, натяжения пленки и скорости работы. Натяжение пленки должно быть подобрано таким образом, чтобы пленка на ламинирующем валу была равномерно распределена: слишком высокое натяжение приводит к растяжению пленки, а слишком низкое к волнообразованию пленки.

Давление прижима должно быть экспериментально подобрано с учетом толщины материала и пленки, чтобы обеспечивалась хорошая адгезия пленки к печатному листу (в большинстве случае давление по манометру держат на уровне 4-5 делений). Температура и скорость также подбираются на основании опытных наблюдений и эти параметры взаимосвязаны – скорость работы зависит от температуры ламинирующего вала.

Если ламинатор будет работать слишком быстро, то клей не успевает активироваться и пленка не будет держаться на печатном оттиске. На практике температуру ламинирующего вала устанавливают в пределах 80–120° (для матовых она меньше, для глянцевых больше).

В третьих, пленка для припрессовки бывает разная – они отличаются не только толщиной (от 24мкм до 250мкм), но и качеством как самой пленки, так и качество нанесенного клеевого слоя. Несколько несложных советов, как оценить качество пленки: 1.

Обратить внимание на качество намотки пленки на втулку – пленка должна быть равномерно намотана: без хвостов по краям (торец должен быть ровным), без бугров и волнистостей. 2. Не использовать пленку с механическими повреждениями рулона – битые торцы, порезы, ямочки и проколы – все это приведет к браку ламинируемой продукции. 3.

Клеевой слой должен быть равномерно нанесен по всей поверхности листа. Визуально оценить такой параметр очень проблематично, но бывают случаи, когда невооруженным глазом видны ореолы и пятна, а это уже должно насторожить. 4. При дальнейшем нанесении УФ-лака, фольги необходимо позаботиться и об использовании пленок с коронированной (активированной) поверхностью.

В-четвертых, печатные листы должны быть пригодны для горячей припрессовки пленки. Не рекомендуется использовать для ламинирования бумаги плотностью меньше 130gsm, кальки, дизайнерские бумаги с грубой фактурой. Во многом на качество адгезии влияет и печатная краска – не используйте оттиски, отпечатанные красками с большим содержанием воска (это касается и оттисков с цифровых машин, где используется тонер с большим содержанием масла).

Печатные оттиски должны быть полностью высохшие и бумага не должна быть слишком влажной, т.к. при контакте с горячей ламинируемой поверхностью начинает образовываться частицы вода по поверхности материала, которые нарушают адгезию. Оптимально, начинать процесс ламинации по прошествии 24-48 часов после печати.

| Совет: Для оттисков, которые планируются ламинировать лучше использовать порошки на базе сахара (растворимые) или крахмала. Не рекомендуется использовать порошки с силиконовым покрытием, т.к. частицы такого порошка всегда будут располагаться на поверхности красочного слоя и препятствовать адгезии пленки. |

Использовать при печати покрытие WD-лаками печатных оттисков может как помочь и улучшить качество ламинирования, так и навредить. Настоятельно рекомендую пробовать!

В-пятых, перед началом работы, проконтролируйте качество припрессовки – сделайте несколько оттисков, подождите минут 15 и проверьте качество ламинации через многократкое сложение оттиска – пленка не должна отставать от бумаги.

Источник

Назначение бумаги и картона

Различие бумаги и картона также состоит в назначении.

Исключительно на бумаге печатаются газеты – на картоне я еще не видел 😉 Внутренние листы многополосной продукции: книги, брошюры и журналы печатаются на бумаге, а вот обложка уже может быть как из плотной бумаги, так и из картона.

Для изготовления упаковочной продукции больше используется картон из-за большей пухлости и жесткости. Коробки и коробочки, шуберы и обечайки – все, что требует жесткости и прочности.

✎ СОВЕТ – для печати обложек, коробок, обечаек и т.п. всегда согласовывайте конкретный образец материала, поставьте на нем подписи, свои и типографии, и бережно храните в сейфе. Поверьте, иногда это оказывается решающим фактором в выяснении плохо складывающихся отношений с исполнителем.

Отдельно следует рассматривать картоны, идущие на производство тары, здесь появляется гофрированный и МГК (микрогофрированный картон), тарный картон, коробочный и склеенный из плоских слоев (слимованный) картон.

Также отдельно надо рассмотреть специальные виды бумаг и ограничения, накладываемые при печати вследствие их специфических свойств.

В типографию часто используемые виды бумаг поставляются в паллетах:

Выбор видов бумаги огромен. На фото ниже — лишь пара каталогов (а таких каталогов в нашей типографии десятки):

FAQ ➤ Есть ли разница между бумагой плотностью 200 и 300 г/м2?

Разница есть. Для одного производителя (к примеру, финская бумага) толщина глянцевой мелованной бумаги 200 г/м2 составляет 0,147 мм, для 300 г/м2 – 0,23 мм. Матовая бумага толще: двухсотграммовка — 0,185 мм, триста — 0,288 мм.

Толщина бумаги, ее вес на квадратный метр влияет на ее практическое применение.

К примеру, для печати художественной литературы и учебников применяется бумага от 60 до 80 г/м2, офсетная, типографская или мелованная/легкомелованная. В случае, если издание содержит много иллюстраций хорошего качества, применяется мелованная бумага от 90 до 150 г/м2.

Для буклетов, флаеров, листовок и подобной продукции большей частью используется бумага от 80 до 170-200 г/м2 – чем толще, тем представительней) легкие бумаги востребованы для раздатки и почтовой рассылки.

Обложки брошюр начинаются от экономных вариантов бумаги 130-150 г/м2 и в некоторых случаях доходят до 300.

Если с европейскими бумагами ситуация понятна, то азиатские производители (Китай, Южная Корея) отличаются не только ценами пониже, но и бурной фантазией в части технических параметров. Сходная внешне с европейской бумага может иметь низшую плотность, но большую толщину за счет пухлости и, зачастую, о печати больших заливок равномерной плотности на таких бумагах можно забыть сразу. Впрочем, для комиксов они прекрасно подойдут 😉

Еще парочка часто задаваемых вопросов.

FAQ ➤ Будет ли «просвечивать» изображение и текст с обратной стороны, не надо ли взять бумагу потолще?

Обязательно будет, если хорошо постараться. Можно подсветить обратную сторону прожектором 😉 В таких случаях спасает только переплетный или гофрокартон, но надо ли это вам? Просвечивание следует проверять в естественных условиях использования – если это брошюра, то в сшитой брошюре, а не наблюдая открытое солнце через отдельный лист.

FAQ ➤ Как связана плотность бумаги с толщиной? Какие еще есть параметры, определяющие качества бумаги и картона?

Как правило, толщина бумаги возрастает с плотностью. Но, как уже указано выше, это нелинейная зависимость и очень различается в зависимости от сорта и производителя.

Кроме толщины и плотности, есть белизна и степень мелования. Крайне важные параметры – пухлость и жесткость, и вот здесь у производителей, особенно у дружественного Китая, наблюдается такое разнообразие, что они сами в нем с трудом разбираются. Зато дешево! 🙂

Отбор проб

При отборе проб необходимо соблюсти последовательность операций:

- от партии продукции отобрать единицы продукции;

- от единиц продукции отбирают листы;

- из отобранных листов отбирают и нарезают листы проб (пробы);

- в соответствии с требованиями стандартов на методы конкретных испытаний нарезают образцы для испытаний.

Листы не должны иметь морщин и складок, должны быть плоскими. Вырезаться они должны из неповреждённых листов продукции. Кромки отбираемых листов должны быть параллельны машинному и поперечному направлению бумаги. Листы пробы должны быть размером примерно ( 300 х 450) мм.

В обращении с листами пробы нужно соблюдать осторожность защищая от воздействия солнечного света, жидкостей, изменения влажности и других нежелательных воздействий (ГОСТ Отбор проб для определения среднего качества).

Для приведения условий испытаний в сопоставимые условия образцы бумаги перед испытаниями приводят в некие стандартные условия по влажности и температуре. Да и сами испытания проводят в этих условиях. Такое приведение образцов в стандартные условия называется кондиционированием.

Условия кондиционирования бывают трёх видов, как указано в таблице. Чаще используются условия кондиционирования при 50% относительной влажности воздуха. Специальные условия используются, например, при кондиционировании банкнотной бумаги.

| Температура, 0С | Относительная влажность, % | Характеристика режима |

| 23±1 | 50±2 | Условия кондиционирования большинства печатных видов бумаги |

| 27±1 | 65±2 | Для тропических условий |

| 20±1 | 65±2 | Для специальных условий |

Образцы выдерживают до достижения ими равновесной влажности, которая считается достигнутой, если при двух последовательных взвешиваниях образца, проведенных через 1 ч, последняя масса отличается от предыдущей не более чем на 0,25%.

При хранении и испытании образцов равновесная влажность не должна изменяться (ГОСТ 13523–78. Метод кондиционирования образцов).

Офсетная бумага монди | форматы, цены

Офсетная бумага Монди — многофункциональная чистоцеллюлозная бумага с проклейкой и превосходными свойствами поверхности для качественной печати. Отличается высокой степенью белизны, непрозрачности, равномерной структурой, стойкостью к выщипыванию и отсутствием пылевого отделения. Отлично подходит для различных способов печати высокохудожественных иллюстрационно-текстовых изданий, изобразительной продукции и многокрасочных изданий, с длительным сроком использования (книг, справочников, рекламной и бумажно-беловой продукции). Широко применяется в типографиях для печатания полноцветной книжно-журнальной продукции, включая многокрасочные издания с художественным контентом. Данная полиграфическая продукция содержит сложные полутоновые иллюстрации. К ней предъявляются высокие требования по длительности срока хранения. Офсетная бумага — основная продукция, на которой специализируются предприятие. На долю ОАО «Монди СЛПК» приходится 37% российского рынка офсетной бумаги.

Производитель:АО «Монди Сыктывкарский ЛПК»

СТО: 00279404-002-2009

Масса: 60, 65, 70, 80, 90, 100, 120, 160, 190, 235 г/м2

Цвет: белый

Способы печати:офсетный

Сертификат соответствия: скачать

Заключение о долговечности: скачать

Паспорт качества: скачать

| характеристики офсетной бумаги | единицы измерения | значения |

| ОСНОВНЫЕ ХАРАКТЕРИСТИКИ | ||

Масса | г/м2 | 60 — 235 |

Влажность | % | 5 — 7 |

| СТРУКТУРНЫЕ ХАРАКТЕРИСТИКИ | ||

Толщина | мкм | 85 — 190 |

Шероховатость по Бендтсену | мл/мин | 120 — 800 |

| ОПТИЧЕСКИЕ ХАРАКТЕРИСТИКИ | ||

Белизна по CIE | % | 142 — 148 |

Белизна D65/10 | % | 102 — 105 |

Непрозрачность | % | 84 — 91 |

| МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ | ||

Разрывная длина в продольном направлении | км | 4,5 |

Смотрите также:Бумага офсетная Котлас, Офсетная бумага Гознак, Бумага офсетная Кама, Офсетная бумага Туринск, Офсетная бумага Светогорск, Офсетная бумага

Применение тканей различной плотности

Материал для пошива тех или иных вещей принято выбирать по предназначению. Причина в том, что чаще всего при производстве трикотажа используются различные смесовые комбинации. Очень часто можно встретить полиэстер в составе рубашечных материй – он улучшает эксплуатационные качества хлопчатобумажных изделий, уменьшая их сминаемость.

В каталоге нашего интернет-магазина вы найдёте большое разнообразие полотен различной плотности:

- габардин – бывает шерстяной, полушерстяной, синтетический, шёлковый, хлопковый. Нити материала выделяются не составом, а типом плетения, который называют «сложной саржей». Габардин безупречно подходит для пошива тёплых пальто и курток, если он изготовлен из шерсти или полушерсти. Синтетический материал подходит для специализированной одежды;

- гобелен – ткань, которую получают из различных нитей – натуральной шерсти, шёлка, хлопка, синтетики. По типу плетения он напоминает плотный жаккардовый материал. Роскошные гобеленовые полотна украшаются люрексом и металлизированной пряжей;

- молескин – хлопковый материал с усиленным сатиновым плетением. Плотность этой ткани в зависимости от марки составляет 250–347 г/м². Предназначение материи – защищать кожные покровы людей, занятых в особо опасных производствах – химической промышленности, изготовлении цемента и других;

- оксфорд – имеет специфический узор, получаемый методом плетения рогожка. Самые тонкие хлопчатобумажные полотна используются для производства сорочек. Наличие в составе нейлона, полиэстера или вискозы в сочетании с высокой плотностью определяют совсем другую сферу применения – пошив рюкзаков, спортивной одежды, обуви, чехлов.

Если вы выбираете костюмные ткани, то выбор стоит остановить на шерсти (креп, бостон), полушерсти, в том числе с примесями синтетических материалов. Пригодны для этих целей также лён, кашемир, габардин, тиар, джинс, мемори.

В качестве подкладочного материала идеально подойдёт вискоза, тафта, нейлон, атлас, сатин, стрейч. Общие признаки, которым должна соответствовать эта материя – низкий удельный вес и скользящие свойства, что необходимо для продления срока службы вещей.

Плащевая ткань обычно изготавливается из полимерных материалов. Существует множество её разновидностей, которые отличаются степенью влаго- и ветрозащиты, наличием мембран и др. Для рукоделия – пэчворка – оптимальный вариант – это хлопок или лён приблизительно одинаковой плотности, но нередко тут используются самые разнообразные материалы – шёлк, гобелен, полиэстер и другие.

Список различных разновидностей можно продолжать очень долго. Однако ориентируясь на ключевые характеристики – состав ткани и её плотность, вы сможете пошить как плотный шерстяной костюм, о котором так давно мечтали, так и лёгкие льняные брюки на лето. Ровных вам стежков!

Пример: разница между картоном и бумагой 300 г/м2

- в массе картона содержатся более грубые и крупные волокна, чем у бумаги;

- картон при той же массе квадратного метра толще – бумага не толще 0,25 мм, картон 0,3-0,5 мм;

- картон имеет слоистую структуру, внутренние слои могут быть из грубой, более дешевой фракции волокон;

- картон жестче;

- бумага содержит больше проклейки, ее поверхность (почти всегда) более гладкая.

FAQ ➤ Различие между крафт-бумагой и крафт-картоном

Как уже говорилось выше, основное различие в структуре. Бумага однородна (за исключением возможного поверхностного покрытия – мелование, например), картон же многослойный и/или содержит в своей массе более толстые и длинные волокна целлюлозы и древесной массы. Поэтому картон той же массы, как бумага, будет куда жестче и прочней.

И крафт- бумага и картон бывают как обычными, для массового потребления, так и дизайнерскими. Дизайнерские отличаются более однородной структурой и «благородной» внешней фактурой. Употребляются крафт-бумага и крафт-картон в тех случаях, когда надо обеспечить высокую прочность и лучшую влаго- жирозащищенность упаковки. Дизайнерские сорта используются для подчеркивания необычности продукции и приверженности изготовителя к защите внешней среды – такая экологическая мода.

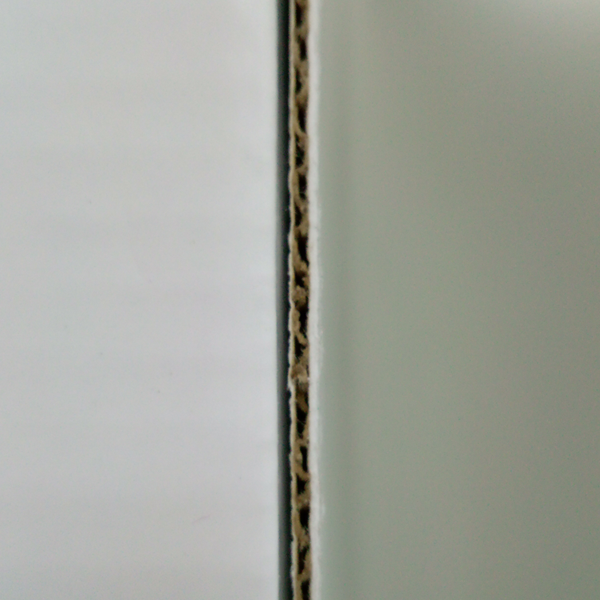

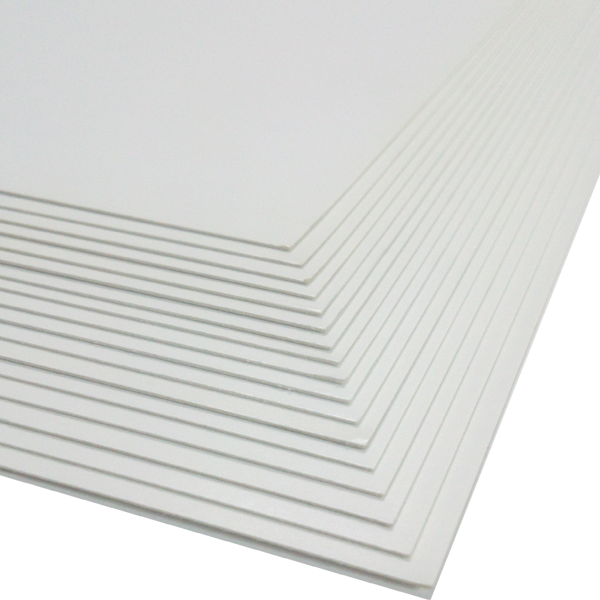

Как видно на фото ниже, листы крафт-картона обладают большей жесткостью, чем бумага, листы хорошо держат форму, не провисают. На разрыве у крафт-картона видна слоистая структура, структура бумаги — однородная.

Строение и свойства материи

Задаваясь вопросом, какую ткань выбрать для постельного белья, изучите ее структуру. Ее определяют эти три фактора:

- Вид пряжи (из какого волокна изготовлены, величина крутки, способ производства, толщина);

- Плотность по основе и утку;

- Вид переплетения.

Простыня будет грубой и колючей, если ее пряжа изготовлена из коротких, непрочных волокон, соединенных в слои. Длинные волокна придадут ей мягкость, приятные тактильные свойства. Можно спросить продавца, из какой пряжи изготовлено белье (однослойной, многослойной).

Плотность ткани – это число нитей на единицу ее длины. От нее зависит прочность, износостойкость материала. Есть 2 ее разновидности:

- Линейная – число нитей на 1 см² (по стандартам нашей страны) или на квадратный дюйм (для мировых стандартов, обозначается как TC – ThreadCounts).

- Поверхностная (граммаж) – сколько гр в 1 м2. Ее указывают на этикетке товара.

Есть ткани, уравновешенные по плотности (уток и основа имеют одинаковый показатель) и неуравновешенные (разное соотношение). Эти тонкости важны для специалистов. Вам просто нужно сравнить граммаж на этикетке со стандартом.

| Ткань | ТС | Плотность, гр/м2 |

| Бязь | 70-80 | 125 |

| Бязь | 100-110 | 140 |

| Поплин | 120-130 | 140 |

| Ранфорс | 120-145 | 115 |

| Перкаль | 200 | 120 |

| Сатин-стандард | 200 | 125 |

| Сатин-люкс | 225 | 135 |

| Сатин-люкс | 240 | 140 |

| Сатин-премиум | 290 | 150 |

| Сатин-премиум | 300 | 125 |

- Материал низкой плотности – 20-35 нитей/см² (50-80 ТС);

- Средне-низкой – 36-50 нитей/см² (80-100 ТС);

- Средней – 51-64 нитей/см² (до 140 ТС);

- Средне-высокой – 65-90 нитей/см² (140-200 ТС);

- Высокой – до 200 нитей/см² (200-300 ТС);

- Очень высокой – до 280 нитей/см² (300-700 ТС).

Значения обоих видов плотности у разных материалов могут не совпадать. Одни ниточки тоньше, другие толще (линейная совпадает, а поверхностная нет).

Внимание! Разные виды ткани имеют свою регламентируемую плотность с четкими нормативами. Отклонения более чем на 5% должны выбраковываться. Проверьте обозначенные цифры и определите граммаж сами (узнайте вес и площадь текстиля).

Зависимость свойств материала от разновидности его плетения:

| Свойства | Разновидности простых плетений | ||

| Полотняное | Саржевое | Сатиновое | |

| Вид поверхности | Ровный | С диагональным рубчиком | Блестит |

| Лицо/изнанка | Не отличаются | Различаются | Различаются |

| Гладкость | Умеренная | Хорошая | Очень хорошая |

| Осыпаемость нитей | Низкая | Средняя | Высокая |

| Растяжимость | Плохо тянется | Хорошо тянется | Умеренно тянется |

| Мягкость | Средняя | Большая | Очень большая |

| Драпируемость (способность формировать складки) | Хорошая | Очень хорошая | Оптимальная |

Таблица плотности постельного белья

Наименование | Плотность нитей,г/м² | Характеристика |

Хлопок | 50-150 | Различается по способам производства |

Сатин | 85-120 130 | Обычный мерсиризованный De Luxe |

Мако-сатин | 220 | Напоминает шелк |

Сатин-жаккард | 135-1400 | Двусторонний, напоминает гобелен |

Бязь | 80 110 120 125 142 | Разреженная, ближе к ситцу Легкая (лайт) Комфорт Стандарт и люкс ГОСТ |

Поплин | 115 | Нити разной толщины образуют мелкий рубчик |

Шелк | 16-21 | Сырье — тутовый шелкопряд |

Тенсель | 127-173 | Волокно из эвкалипта |

Лен | 180-200 | При высокой плотности ткань более грубая |

Бамбук | 120 | Сочетают с искусственным шелком, сатином, жаккардом |

Перкаль | 100-160 | Премиум класс |

Биоматин | 120 | Аналог бязи Премиум класса |

Теоретический вес 1 м плиты, кг, шириной 1200 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 35,8 | 36,0 | 36,6 | 35,5 | 35,1 | 35,0 | 34,8 | 36,6 | 37,0 | 37,6 |

12 | 39,0 | 39,3 | 39,9 | 38,7 | 38,3 | 38,2 | 38,0 | 39,9 | 40,3 | 41,0 |

13 | 42,3 | 42,6 | 43,2 | 42,0 | 41,5 | 41,3 | 41,2 | 43,2 | 43,7 | 44,5 |

14 | 45,5 | 45,9 | 46,5 | 45,2 | 44,7 | 44,5 | 44,4 | 46,5 | 47,0 | 47,9 |

15 | 48,8 | 49,1 | 49,9 | 48,4 | 47,9 | 47,7 | 47,5 | 49,9 | 50,4 | 51,3 |

16 | 52,0 | 52,4 | 53,2 | 51,6 | 51,1 | 50,9 | 50,7 | 53,2 | 53,8 | 54,7 |

17 | 55,3 | 55,7 | 56,5 | 54,9 | 54,3 | 54,1 | 53,9 | 56,5 | 57,1 | 58,1 |

18 | 58,5 | 59,0 | 59,8 | 58,1 | 57,5 | 57,2 | 57,0 | 59,8 | 60,5 | 61,6 |

19 | 61,8 | 62,2 | 63,2 | 61,3 | 60,6 | 60,4 | 60,2 | 63,2 | 63,8 | 65,0 |

20 | 65,0 | 65,5 | 66,5 | 64,6 | 63,8 | 63,6 | 63,4 | 66,5 | 67,2 | 68,4 |

22 | 71,5 | 72,1 | 73,1 | 71,0 | 70,2 | 70,0 | 69,7 | 73,1 | 73,9 | 75,2 |

25 | 81,3 | 81,9 | 83,1 | 80,7 | 79,8 | 79,5 | 79,2 | 83,1 | 84,0 | 85,5 |

28 | 91,1 | 91,7 | 93,1 | 90,4 | 89,4 | 89,0 | 88,7 | 93,1 | 94,1 | 95,8 |

30 | 97,6 | 98,3 | 99,7 | 96,8 | 95,8 | 95,4 | 95,0 | 99,7 | 100,8 | 102,6 |

32 | 104,1 | 104,8 | 106,4 | 103,3 | 102,1 | 101,8 | 101,4 | 106,4 | 107,5 | 109,4 |

35 | 113,8 | 114,7 | 116,3 | 113,0 | 111,7 | 111,3 | 110,9 | 116,3 | 117,6 | 119,7 |

38 | 123,6 | 124,5 | 126,3 | 122,7 | 121,3 | 120,8 | 120,4 | 126,3 | 127,7 | 130,0 |

40 | 130,1 | 131,0 | 133,0 | 129,1 | 127,7 | 127,2 | 126,7 | 133,0 | 134,4 | 136,8 |

45 | 146,3 | 147,4 | 149,6 | 145,3 | 143,6 | 143,1 | 142,6 | 149,6 | 151,2 | 153,9 |

50 | 162,6 | 163,8 | 166,2 | 161,4 | 159,6 | 159,0 | 158,4 | 166,2 | 168,0 | 171,0 |

55 | 178,9 | 180,2 | 182,8 | 177,5 | 175,6 | 174,9 | 174,2 | 182,8 | 184,8 | 188,1 |

60 | 195,1 | 196,6 | 199,4 | 193,7 | 191,5 | 190,8 | 190,1 | 199,4 | 201,6 | 205,2 |

65 | 211,4 | 212,9 | 216,1 | 209,8 | 207,5 | 206,7 | 205,9 | 216,1 | 218,4 | 222,3 |

70 | 227,6 | 229,3 | 232,7 | 226,0 | 223,4 | 222,6 | 221,8 | 232,7 | 235,2 | 239,4 |

75 | 243,9 | 245,7 | 249,3 | 242,1 | 239,4 | 238,5 | 237,6 | 249,3 | 252,0 | 256,5 |

80 | 260,2 | 262,1 | 265,9 | 258,2 | 255,4 | 254,4 | 253,4 | 265,9 | 268,8 | 273,6 |

85 | 276,4 | 278,5 | 282,5 | 274,4 | 271,3 | 270,3 | 269,3 | 282,5 | 285,6 | 290,7 |

90 | 292,7 | 294,8 | 299,2 | 290,5 | 287,3 | 286,2 | 285,1 | 299,2 | 302,4 | 307,8 |

100 | 325,2 | 327,6 | 332,4 | 322,8 | 319,2 | 318,0 | 316,8 | 332,4 | 336,0 | 342,0 |

120 | 390,2 | 393,1 | 398,9 | 387,4 | 383,0 | 381,6 | 380,2 | 398,9 | 403,2 | 410,4 |

140 | 455,3 | 458,6 | 465,4 | 451,9 | 446,9 | 445,2 | 443,5 | 465,4 | 470,4 | 478,8 |

160 | 520,3 | 524,2 | 531,8 | 516,5 | 510,7 | 508,8 | 506,9 | 531,8 | 537,6 | 547,2 |

180 | 585,4 | 589,7 | 598,3 | 581,0 | 574,6 | 572,4 | 570,2 | 598,3 | 604,8 | 615,6 |

200 | 650,4 | 655,2 | 664,8 | 645,6 | 638,4 | 636,0 | 633,6 | 664,8 | 672,0 | 684,0 |

Теоретический вес 1 м плиты, кг, шириной 1500 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 44,7 | 45,0 | 45,7 | 44,4 | 43,9 | 43,7 | 43,6 | 45,7 | 46,2 | 47,0 |

12 | 48,8 | 49,1 | 49,9 | 48,4 | 47,9 | 47,7 | 47,5 | 49,9 | 50,4 | 51,3 |

13 | 52,8 | 53,2 | 54,0 | 52,5 | 51,9 | 51,7 | 51,5 | 54,0 | 54,6 | 55,6 |

14 | 56,9 | 57,3 | 58,2 | 56,5 | 55,9 | 55,7 | 55,4 | 58,2 | 58,8 | 59,9 |

15 | 61,0 | 61,4 | 62,3 | 60,5 | 59,9 | 59,6 | 59,4 | 62,3 | 63,0 | 64,1 |

16 | 65,0 | 65,5 | 66,5 | 64,6 | 63,8 | 63,6 | 63,4 | 66,5 | 67,2 | 68,4 |

17 | 69,1 | 69,6 | 70,6 | 68,6 | 67,8 | 67,6 | 67,3 | 70,6 | 71,4 | 72,7 |

18 | 73,2 | 73,7 | 74,8 | 72,6 | 71,8 | 71,6 | 71,3 | 74,8 | 75,6 | 77,0 |

19 | 77,2 | 77,8 | 78,9 | 76,7 | 75,8 | 75,5 | 75,2 | 78,9 | 79,8 | 81,2 |

20 | 81,3 | 81,9 | 83,1 | 80,7 | 79,8 | 79,5 | 79,2 | 83,1 | 84,0 | 85,5 |

22 | 89,4 | 90,1 | 91,4 | 88,8 | 87,8 | 87,5 | 87,1 | 91,4 | 92,4 | 94,1 |

25 | 101,6 | 102,4 | 103,9 | 100,9 | 99,8 | 99,4 | 99,0 | 103,9 | 105,0 | 106,9 |

28 | 113,8 | 114,7 | 116,3 | 113,0 | 111,7 | 111,3 | 110,9 | 116,3 | 117,6 | 119,7 |

30 | 122,0 | 122,9 | 124,7 | 121,1 | 119,7 | 119,3 | 118,8 | 124,7 | 126,0 | 128,3 |

32 | 130,1 | 131,0 | 133,0 | 129,1 | 127,7 | 127,2 | 126,7 | 133,0 | 134,4 | 136,8 |

35 | 142,3 | 143,3 | 145,4 | 141,2 | 139,7 | 139,1 | 138,6 | 145,4 | 147,0 | 149,6 |

38 | 154,5 | 155,6 | 157,9 | 153,3 | 151,6 | 151,1 | 150,5 | 157,9 | 159,6 | 162,5 |

40 | 162,6 | 163,8 | 166,2 | 161,4 | 159,6 | 159,0 | 158,4 | 166,2 | 168,0 | 171,0 |

45 | 182,9 | 184,3 | 187,0 | 181,6 | 179,6 | 178,9 | 178,2 | 187,0 | 189,0 | 192,4 |

50 | 203,3 | 204,8 | 207,8 | 201,8 | 199,5 | 198,8 | 198,0 | 207,8 | 210,0 | 213,8 |

55 | 223,6 | 225,2 | 228,5 | 221,9 | 219,5 | 218,6 | 217,8 | 228,5 | 231,0 | 235,1 |

60 | 243,9 | 245,7 | 249,3 | 242,1 | 239,4 | 238,5 | 237,6 | 249,3 | 252,0 | 256,5 |

65 | 264,2 | 266,2 | 270,1 | 262,3 | 259,4 | 258,4 | 257,4 | 270,1 | 273,0 | 277,9 |

70 | 284,6 | 286,7 | 290,9 | 282,5 | 279,3 | 278,3 | 277,2 | 290,9 | 294,0 | 299,3 |

75 | 304,9 | 307,1 | 311,6 | 302,6 | 299,3 | 298,1 | 297,0 | 311,6 | 315,0 | 320,6 |

80 | 325,2 | 327,6 | 332,4 | 322,8 | 319,2 | 318,0 | 316,8 | 332,4 | 336,0 | 342,0 |

85 | 345,5 | 348,1 | 353,2 | 343,0 | 339,2 | 337,9 | 336,6 | 353,2 | 357,0 | 363,4 |

90 | 365,9 | 368,6 | 374,0 | 363,2 | 359,1 | 357,8 | 356,4 | 374,0 | 378,0 | 384,8 |

100 | 406,5 | 409,5 | 415,5 | 403,5 | 399,0 | 397,5 | 396,0 | 415,5 | 420,0 | 427,5 |

120 | 487,8 | 491,4 | 498,6 | 484,2 | 478,8 | 477,0 | 475,2 | 498,6 | 504,0 | 513,0 |

140 | 569,1 | 573,3 | 581,7 | 564,9 | 558,6 | 556,5 | 554,4 | 581,7 | 588,0 | 598,5 |

160 | 650,4 | 655,2 | 664,8 | 645,6 | 638,4 | 636,0 | 633,6 | 664,8 | 672,0 | 684,0 |

180 | 731,7 | 737,1 | 747,9 | 726,3 | 718,2 | 715,5 | 712,8 | 747,9 | 756,0 | 769,5 |

200 | 813,0 | 819,0 | 831,0 | 807,0 | 798,0 | 795,0 | 792,0 | 831,0 | 840,0 | 855,0 |

Теоретический вес 1 м плиты, кг, шириной 2000 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 59,6 | 60,1 | 60,9 | 59,2 | 58,5 | 58,3 | 58,1 | 60,9 | 61,6 | 62,7 |

12 | 65,0 | 65,5 | 66,5 | 64,6 | 63,8 | 63,6 | 63,4 | 66,5 | 67,2 | 68,4 |

13 | 70,5 | 71,0 | 72,0 | 69,9 | 69,2 | 68,9 | 68,6 | 72,0 | 72,8 | 74,1 |

14 | 75,9 | 76,4 | 77,6 | 75,3 | 74,5 | 74,2 | 73,9 | 77,6 | 78,4 | 79,8 |

15 | 81,3 | 81,9 | 83,1 | 80,7 | 79,8 | 79,5 | 79,2 | 83,1 | 84,0 | 85,5 |

16 | 86,7 | 87,4 | 88,6 | 86,1 | 85,1 | 84,8 | 84,5 | 88,6 | 89,6 | 91,2 |

17 | 92,1 | 92,8 | 94,2 | 91,5 | 90,4 | 90,1 | 89,8 | 94,2 | 95,2 | 96,9 |

18 | 97,6 | 98,3 | 99,7 | 96,8 | 95,8 | 95,4 | 95,0 | 99,7 | 100,8 | 102,6 |

19 | 103,0 | 103,7 | 105,3 | 102,2 | 101,1 | 100,7 | 100,3 | 105,3 | 106,4 | 108,3 |

20 | 108,4 | 109,2 | 110,8 | 107,6 | 106,4 | 106,0 | 105,6 | 110,8 | 112,0 | 114,0 |

22 | 119,2 | 120,1 | 121,9 | 118,4 | 117,0 | 116,6 | 116,2 | 121,9 | 123,2 | 125,4 |

25 | 135,5 | 136,5 | 138,5 | 134,5 | 133,0 | 132,5 | 132,0 | 138,5 | 140,0 | 142,5 |

28 | 151,8 | 152,9 | 155,1 | 150,6 | 149,0 | 148,4 | 147,8 | 155,1 | 156,8 | 159,6 |

30 | 162,6 | 163,8 | 166,2 | 161,4 | 159,6 | 159,0 | 158,4 | 166,2 | 168,0 | 171,0 |

32 | 173,4 | 174,7 | 177,3 | 172,2 | 170,2 | 169,6 | 169,0 | 177,3 | 179,2 | 182,4 |

35 | 189,7 | 191,1 | 193,9 | 188,3 | 186,2 | 185,5 | 184,8 | 193,9 | 196,0 | 199,5 |

38 | 206,0 | 207,5 | 210,5 | 204,4 | 202,2 | 201,4 | 200,6 | 210,5 | 212,8 | 216,6 |

40 | 216,8 | 218,4 | 221,6 | 215,2 | 212,8 | 212,0 | 211,2 | 221,6 | 224,0 | 228,0 |

45 | 243,9 | 245,7 | 249,3 | 242,1 | 239,4 | 238,5 | 237,6 | 249,3 | 252,0 | 256,5 |

50 | 271,0 | 273,0 | 277,0 | 269,0 | 266,0 | 265,0 | 264,0 | 277,0 | 280,0 | 285,0 |

55 | 298,1 | 300,3 | 304,7 | 295,9 | 292,6 | 291,5 | 290,4 | 304,7 | 308,0 | 313,5 |

60 | 325,2 | 327,6 | 332,4 | 322,8 | 319,2 | 318,0 | 316,8 | 332,4 | 336,0 | 342,0 |

65 | 352,3 | 354,9 | 360,1 | 349,7 | 345,8 | 344,5 | 343,2 | 360,1 | 364,0 | 370,5 |

70 | 379,4 | 382,2 | 387,8 | 376,6 | 372,4 | 371,0 | 369,6 | 387,8 | 392,0 | 399,0 |

75 | 406,5 | 409,5 | 415,5 | 403,5 | 399,0 | 397,5 | 396,0 | 415,5 | 420,0 | 427,5 |

80 | 433,6 | 436,8 | 443,2 | 430,4 | 425,6 | 424,0 | 422,4 | 443,2 | 448,0 | 456,0 |

85 | 460,7 | 464,1 | 470,9 | 457,3 | 452,2 | 450,5 | 448,8 | 470,9 | 476,0 | 484,5 |

90 | 487,8 | 491,4 | 498,6 | 484,2 | 478,8 | 477,0 | 475,2 | 498,6 | 504,0 | 513,0 |

100 | 542,0 | 546,0 | 554,0 | 538,0 | 532,0 | 530,0 | 528,0 | 554,0 | 560,0 | 570,0 |

120 | 650,4 | 655,2 | 664,8 | 645,6 | 638,4 | 636,0 | 633,6 | 664,8 | 672,0 | 684,0 |

140 | 758,8 | 764,4 | 775,6 | 753,2 | 744,8 | 742,0 | 739,2 | 775,6 | 784,0 | 798,0 |

160 | 867,2 | 873,6 | 886,4 | 860,8 | 851,2 | 848,0 | 844,8 | 886,4 | 896,0 | 912,0 |

180 | 975,6 | 982,8 | 997,2 | 968,4 | 957,6 | 954,0 | 950,4 | 997,2 | 1008,0 | 1026,0 |

200 | 1084,0 | 1092,0 | 1108,0 | 1076,0 | 1064,0 | 1060,0 | 1056,0 | 1108,0 | 1120,0 | 1140,0 |

Теоретический вес плит, кг, раскроем 1200х3000 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 107,3 | 108,1 | 109,7 | 106,5 | 105,3 | 104,9 | 104,5 | 109,7 | 110,9 | 112,9 |

12 | 117,1 | 117,9 | 119,7 | 116,2 | 114,9 | 114,5 | 114,0 | 119,7 | 121,0 | 123,1 |

13 | 126,8 | 127,8 | 129,6 | 125,9 | 124,5 | 124,0 | 123,6 | 129,6 | 131,0 | 133,4 |

14 | 136,6 | 137,6 | 139,6 | 135,6 | 134,1 | 133,6 | 133,1 | 139,6 | 141,1 | 143,6 |

15 | 146,3 | 147,4 | 149,6 | 145,3 | 143,6 | 143,1 | 142,6 | 149,6 | 151,2 | 153,9 |

16 | 156,1 | 157,2 | 159,6 | 154,9 | 153,2 | 152,6 | 152,1 | 159,6 | 161,3 | 164,2 |

17 | 165,9 | 167,1 | 169,5 | 164,6 | 162,8 | 162,2 | 161,6 | 169,5 | 171,4 | 174,4 |

18 | 175,6 | 176,9 | 179,5 | 174,3 | 172,4 | 171,7 | 171,1 | 179,5 | 181,4 | 184,7 |

19 | 185,4 | 186,7 | 189,5 | 184,0 | 181,9 | 181,3 | 180,6 | 189,5 | 191,5 | 194,9 |

20 | 195,1 | 196,6 | 199,4 | 193,7 | 191,5 | 190,8 | 190,1 | 199,4 | 201,6 | 205,2 |

22 | 214,6 | 216,2 | 219,4 | 213,0 | 210,7 | 209,9 | 209,1 | 219,4 | 221,8 | 225,7 |

25 | 243,9 | 245,7 | 249,3 | 242,1 | 239,4 | 238,5 | 237,6 | 249,3 | 252,0 | 256,5 |

28 | 273,2 | 275,2 | 279,2 | 271,2 | 268,1 | 267,1 | 266,1 | 279,2 | 282,2 | 287,3 |

30 | 292,7 | 294,8 | 299,2 | 290,5 | 287,3 | 286,2 | 285,1 | 299,2 | 302,4 | 307,8 |

32 | 312,2 | 314,5 | 319,1 | 309,9 | 306,4 | 305,3 | 304,1 | 319,1 | 322,6 | 328,3 |

35 | 341,5 | 344,0 | 349,0 | 338,9 | 335,2 | 333,9 | 332,6 | 349,0 | 352,8 | 359,1 |

38 | 370,7 | 373,5 | 378,9 | 368,0 | 363,9 | 362,5 | 361,2 | 378,9 | 383,0 | 389,9 |

40 | 390,2 | 393,1 | 398,9 | 387,4 | 383,0 | 381,6 | 380,2 | 398,9 | 403,2 | 410,4 |

45 | 439,0 | 442,3 | 448,7 | 435,8 | 430,9 | 429,3 | 427,7 | 448,7 | 453,6 | 461,7 |

50 | 487,8 | 491,4 | 498,6 | 484,2 | 478,8 | 477,0 | 475,2 | 498,6 | 504,0 | 513,0 |

55 | 536,6 | 540,5 | 548,5 | 532,6 | 526,7 | 524,7 | 522,7 | 548,5 | 554,4 | 564,3 |

60 | 585,4 | 589,7 | 598,3 | 581,0 | 574,6 | 572,4 | 570,2 | 598,3 | 604,8 | 615,6 |

65 | 634,1 | 638,8 | 648,2 | 629,5 | 622,4 | 620,1 | 617,8 | 648,2 | 655,2 | 666,9 |

70 | 682,9 | 688,0 | 698,0 | 677,9 | 670,3 | 667,8 | 665,3 | 698,0 | 705,6 | 718,2 |

75 | 731,7 | 737,1 | 747,9 | 726,3 | 718,2 | 715,5 | 712,8 | 747,9 | 756,0 | 769,5 |

80 | 780,5 | 786,2 | 797,8 | 774,7 | 766,1 | 763,2 | 760,3 | 797,8 | 806,4 | 820,8 |

85 | 829,3 | 835,4 | 847,6 | 823,1 | 814,0 | 810,9 | 807,8 | 847,6 | 856,8 | 872,1 |

90 | 878,0 | 884,5 | 897,5 | 871,6 | 861,8 | 858,6 | 855,4 | 897,5 | 907,2 | 923,4 |

100 | 975,6 | 982,8 | 997,2 | 968,4 | 957,6 | 954,0 | 950,4 | 997,2 | 1008,0 | 1026,0 |

120 | 1170,7 | 1179,4 | 1196,6 | 1162,1 | 1149,1 | 1144,8 | 1140,5 | 1196,6 | 1209,6 | 1231,2 |

140 | 1365,8 | 1375,9 | 1396,1 | 1355,8 | 1340,6 | 1335,6 | 1330,6 | 1396,1 | 1411,2 | 1436,4 |

160 | 1561,0 | 1572,5 | 1595,5 | 1549,4 | 1532,2 | 1526,4 | 1520,6 | 1595,5 | 1612,8 | 1641,6 |

180 | 1756,1 | 1769,0 | 1795,0 | 1743,1 | 1723,7 | 1717,2 | 1710,7 | 1795,0 | 1814,4 | 1846,8 |

200 | 1951,2 | 1965,6 | 1994,4 | 1936,8 | 1915,2 | 1908,0 | 1900,8 | 1994,4 | 2022,0 | 2052,0 |

Теоретический вес плит, кг, раскроем 1200х4000 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 143,1 | 144,1 | 146,3 | 142,0 | 140,4 | 139,9 | 139,4 | 146,3 | 147,8 | 150,5 |

12 | 156,1 | 157,2 | 159,6 | 154,9 | 153,2 | 152,6 | 152,1 | 159,6 | 161,3 | 164,2 |

13 | 169,1 | 170,4 | 172,8 | 167,9 | 166,0 | 165,4 | 164,7 | 172,8 | 174,7 | 177,8 |

14 | 182,1 | 183,5 | 186,1 | 180,8 | 178,8 | 178,1 | 177,4 | 186,1 | 188,2 | 191,5 |

15 | 195,1 | 196,6 | 199,4 | 193,7 | 191,5 | 190,8 | 190,1 | 199,4 | 201,6 | 205,2 |

16 | 208,1 | 209,7 | 212,7 | 206,6 | 204,3 | 203,5 | 202,8 | 212,7 | 215,0 | 218,9 |

17 | 221,1 | 222,8 | 226,0 | 219,5 | 217,1 | 216,2 | 215,4 | 226,0 | 228,5 | 232,6 |

18 | 234,1 | 235,9 | 239,3 | 232,4 | 229,8 | 229,0 | 228,1 | 239,3 | 241,9 | 246,2 |

19 | 247,2 | 249,0 | 252,6 | 245,3 | 242,6 | 241,7 | 240,8 | 252,6 | 255,4 | 259,9 |

20 | 260,2 | 262,1 | 265,9 | 258,2 | 255,4 | 254,4 | 253,4 | 265,9 | 268,8 | 273,6 |

22 | 286,2 | 288,3 | 292,5 | 284,1 | 280,9 | 279,8 | 278,8 | 292,5 | 295,7 | 301,0 |

25 | 325,2 | 327,6 | 332,4 | 322,8 | 319,2 | 318,0 | 316,8 | 332,4 | 336,0 | 342,0 |

28 | 364,2 | 366,9 | 372,3 | 361,5 | 357,5 | 356,2 | 354,8 | 372,3 | 376,3 | 383,0 |

30 | 390,2 | 393,1 | 398,9 | 387,4 | 383,0 | 381,6 | 380,2 | 398,9 | 403,2 | 410,4 |

32 | 416,3 | 419,3 | 425,5 | 413,2 | 408,6 | 407,0 | 405,5 | 425,5 | 430,1 | 437,8 |

35 | 455,3 | 458,6 | 465,4 | 451,9 | 446,9 | 445,2 | 443,5 | 465,4 | 470,4 | 478,8 |

38 | 494,3 | 498,0 | 505,2 | 490,7 | 485,2 | 483,4 | 481,5 | 505,2 | 510,7 | 519,8 |

40 | 520,3 | 524,2 | 531,8 | 516,5 | 510,7 | 508,8 | 506,9 | 531,8 | 537,6 | 547,2 |

45 | 585,4 | 589,7 | 598,3 | 581,0 | 574,6 | 572,4 | 570,2 | 598,3 | 604,8 | 615,6 |

50 | 650,4 | 655,2 | 664,8 | 645,6 | 638,4 | 636,0 | 633,6 | 664,8 | 672,0 | 684,0 |

55 | 715,4 | 720,7 | 731,3 | 710,2 | 702,2 | 699,6 | 697,0 | 731,3 | 739,2 | 752,4 |

60 | 780,5 | 786,2 | 797,8 | 774,7 | 766,1 | 763,2 | 760,3 | 797,8 | 806,4 | 820,8 |

65 | 845,5 | 851,8 | 864,2 | 839,3 | 829,9 | 826,8 | 823,7 | 864,2 | 873,6 | 889,2 |

70 | 910,6 | 917,3 | 930,7 | 903,8 | 893,8 | 890,4 | 887,0 | 930,7 | 940,8 | 957,6 |

75 | 975,6 | 982,8 | 997,2 | 968,4 | 957,6 | 954,0 | 950,4 | 997,2 | 1008,0 | 1026,0 |

80 | 1040,6 | 1048,3 | 1063,7 | 1033,0 | 1021,4 | 1017,6 | 1013,8 | 1063,7 | 1075,2 | 1094,4 |

85 | 1105,7 | 1113,8 | 1130,2 | 1097,5 | 1085,3 | 1081,2 | 1077,1 | 1130,2 | 1142,4 | 1162,8 |

90 | 1170,7 | 1179,4 | 1196,6 | 1162,1 | 1149,1 | 1144,8 | 1140,5 | 1196,6 | 1209,6 | 1231,2 |

100 | 1300,8 | 1310,4 | 1329,6 | 1291,2 | 1276,8 | 1272,0 | 1267,2 | 1329,6 | 1344,0 | 1368,0 |

120 | 1561,0 | 1572,5 | 1595,5 | 1549,4 | 1532,2 | 1526,4 | 1520,6 | 1595,5 | 1612,8 | 1641,6 |

140 | 1821,1 | 1834,6 | 1861,4 | 1807,7 | 1787,5 | 1780,8 | 1774,1 | 1861,4 | 1881,6 | 1915,2 |

160 | 2081,3 | 2096,6 | 2127,4 | 2065,9 | 2042,9 | 2035,2 | 2027,5 | 2127,4 | 2150,4 | 2188,8 |

180 | 2341,4 | 2358,7 | 2393,3 | 2324,2 | 2298,2 | 2289,6 | 2281,0 | 2393,3 | 2419,2 | 2462,4 |

200 | 2601,6 | 2620,8 | 2659,2 | 2582,4 | 2553,6 | 2544,0 | 2534,4 | 2659,2 | 2688,0 | 2736,0 |

Теоретический вес плит, кг, раскроем 1500х3000 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 134,1 | 135,1 | 137,1 | 133,2 | 131,7 | 131,2 | 130,7 | 137,1 | 138,6 | 141,1 |

12 | 146,3 | 147,4 | 149,6 | 145,3 | 143,6 | 143,1 | 142,6 | 149,6 | 151,2 | 153,9 |

13 | 158,5 | 159,7 | 162,0 | 157,4 | 155,6 | 155,0 | 154,4 | 162,0 | 163,8 | 166,7 |

14 | 170,7 | 172,0 | 174,5 | 169,5 | 167,6 | 167,0 | 166,3 | 174,5 | 176,4 | 179,6 |

15 | 182,9 | 184,3 | 187,0 | 181,6 | 179,6 | 178,9 | 178,2 | 187,0 | 189,0 | 192,4 |

16 | 195,1 | 196,6 | 199,4 | 193,7 | 191,5 | 190,8 | 190,1 | 199,4 | 201,6 | 205,2 |

17 | 207,3 | 208,8 | 211,9 | 205,8 | 203,5 | 202,7 | 202,0 | 211,9 | 214,2 | 218,0 |

18 | 219,5 | 221,1 | 224,4 | 217,9 | 215,5 | 214,7 | 213,8 | 224,4 | 226,8 | 230,9 |

19 | 231,7 | 233,4 | 236,8 | 230,0 | 227,4 | 226,6 | 225,7 | 236,8 | 239,4 | 243,7 |

20 | 243,9 | 245,7 | 249,3 | 242,1 | 239,4 | 238,5 | 237,6 | 249,3 | 252,0 | 256,5 |

22 | 268,3 | 270,3 | 274,2 | 266,3 | 263,3 | 262,4 | 261,4 | 274,2 | 277,2 | 282,2 |

25 | 304,9 | 307,1 | 311,6 | 302,6 | 299,3 | 298,1 | 297,0 | 311,6 | 315,0 | 320,6 |

28 | 341,5 | 344,0 | 349,0 | 338,9 | 335,2 | 333,9 | 332,6 | 349,0 | 352,8 | 359,1 |

30 | 365,9 | 368,6 | 374,0 | 363,2 | 359,1 | 357,8 | 356,4 | 374,0 | 378,0 | 384,8 |

32 | 390,2 | 393,1 | 398,9 | 387,4 | 383,0 | 381,6 | 380,2 | 398,9 | 403,2 | 410,4 |

35 | 426,8 | 430,0 | 436,3 | 423,7 | 419,0 | 417,4 | 415,8 | 436,3 | 441,0 | 448,9 |

38 | 463,4 | 466,8 | 473,7 | 460,0 | 454,9 | 453,2 | 451,4 | 473,7 | 478,8 | 487,4 |

40 | 487,8 | 491,4 | 498,6 | 484,2 | 478,8 | 477,0 | 475,2 | 498,6 | 504,0 | 513,0 |

45 | 548,8 | 552,8 | 560,9 | 544,7 | 538,7 | 536,6 | 534,6 | 560,9 | 567,0 | 577,1 |

50 | 609,8 | 614,3 | 623,3 | 605,3 | 598,5 | 596,3 | 594,0 | 623,3 | 630,0 | 641,3 |

55 | 670,7 | 675,7 | 685,6 | 665,8 | 658,4 | 655,9 | 653,4 | 685,6 | 693,0 | 705,4 |

60 | 731,7 | 737,1 | 747,9 | 726,3 | 718,2 | 715,5 | 712,8 | 747,9 | 756,0 | 769,5 |

65 | 792,7 | 798,5 | 810,2 | 786,8 | 778,1 | 775,1 | 772,2 | 810,2 | 819,0 | 833,6 |

70 | 853,7 | 860,0 | 872,6 | 847,4 | 837,9 | 834,8 | 831,6 | 872,6 | 882,0 | 897,8 |

75 | 914,6 | 921,4 | 934,9 | 907,9 | 897,8 | 894,4 | 891,0 | 934,9 | 945,0 | 961,9 |

80 | 975,6 | 982,8 | 997,2 | 968,4 | 957,6 | 954,0 | 950,4 | 997,2 | 1008,0 | 1026,0 |

85 | 1036,6 | 1044,2 | 1059,5 | 1028,9 | 1017,5 | 1013,6 | 1009,8 | 1059,5 | 1071,0 | 1090,1 |

90 | 1097,6 | 1105,7 | 1121,9 | 1089,5 | 1077,3 | 1073,3 | 1069,2 | 1121,9 | 1134,0 | 1154,3 |

100 | 1219,5 | 1228,5 | 1246,5 | 1210,5 | 1197,0 | 1192,5 | 1188,0 | 1246,5 | 1260,0 | 1282,5 |

120 | 1463,4 | 1474,2 | 1495,8 | 1452,6 | 1436,4 | 1431,0 | 1425,6 | 1495,8 | 1512,0 | 1539,0 |

140 | 1707,3 | 1719,9 | 1745,1 | 1694,7 | 1675,8 | 1669,5 | 1663,2 | 1745,1 | 1764,0 | 1795,5 |

160 | 1951,2 | 1965,6 | 1994,4 | 1936,8 | 1915,2 | 1908,0 | 1900,8 | 1994,4 | 2022,0 | 2052,0 |

180 | 2195,1 | 2211,3 | 2243,7 | 2178,9 | 2154,6 | 2146,5 | 2138,4 | 2243,7 | 2268,0 | 2308,5 |

200 | 2439,0 | 2457,0 | 2493,0 | 2421,0 | 2394,0 | 2385,0 | 2376,0 | 2493,0 | 2520,0 | 2565,0 |

Теоретический вес плит, кг, раскроем 1500х4000 мм

Толщина, мм | Марка сплава и плотность, г/см3 | |||||||||

А5, АД0, АД1 | АМц | Д16 | АМГ2 | АМг3 | АМг5 | АМг6, 1561 | 1915, ВД1 | 1105 | В95 | |

2,71 | 2,73 | 2,77 | 2,69 | 2,66 | 2,65 | 2,64 | 2,77 | 2,80 | 2,85 | |

11 | 178,9 | 180,2 | 182,8 | 177,5 | 175,6 | 174,9 | 174,2 | 182,8 | 184,8 | 188,1 |

12 | 195,1 | 196,6 | 199,4 | 193,7 | 191,5 | 190,8 | 190,1 | 199,4 | 201,6 | 205,2 |

13 | 211,4 | 212,9 | 216,1 | 209,8 | 207,5 | 206,7 | 205,9 | 216,1 | 218,4 | 222,3 |

14 | 227,6 | 229,3 | 232,7 | 226,0 | 223,4 | 222,6 | 221,8 | 232,7 | 235,2 | 239,4 |

15 | 243,9 | 245,7 | 249,3 | 242,1 | 239,4 | 238,5 | 237,6 | 249,3 | 252,0 | 256,5 |

16 | 260,2 | 262,1 | 265,9 | 258,2 | 255,4 | 254,4 | 253,4 | 265,9 | 268,8 | 273,6 |

17 | 276,4 | 278,5 | 282,5 | 274,4 | 271,3 | 270,3 | 269,3 | 282,5 | 285,6 | 290,7 |

18 | 292,7 | 294,8 | 299,2 | 290,5 | 287,3 | 286,2 | 285,1 | 299,2 | 302,4 | 307,8 |

19 | 308,9 | 311,2 | 315,8 | 306,7 | 303,2 | 302,1 | 301,0 | 315,8 | 319,2 | 324,9 |

20 | 325,2 | 327,6 | 332,4 | 322,8 | 319,2 | 318,0 | 316,8 | 332,4 | 336,0 | 342,0 |

22 | 357,7 | 360,4 | 365,6 | 355,1 | 351,1 | 349,8 | 348,5 | 365,6 | 369,6 | 376,2 |

25 | 406,5 | 409,5 | 415,5 | 403,5 | 399,0 | 397,5 | 396,0 | 415,5 | 420,0 | 427,5 |

28 | 455,3 | 458,6 | 465,4 | 451,9 | 446,9 | 445,2 | 443,5 | 465,4 | 470,4 | 478,8 |

30 | 487,8 | 491,4 | 498,6 | 484,2 | 478,8 | 477,0 | 475,2 | 498,6 | 504,0 | 513,0 |

32 | 520,3 | 524,2 | 531,8 | 516,5 | 510,7 | 508,8 | 506,9 | 531,8 | 537,6 | 547,2 |

35 | 569,1 | 573,3 | 581,7 | 564,9 | 558,6 | 556,5 | 554,4 | 581,7 | 588,0 | 598,5 |

38 | 617,9 | 622,4 | 631,6 | 613,3 | 606,5 | 604,2 | 601,9 | 631,6 | 638,4 | 649,8 |

40 | 650,4 | 655,2 | 664,8 | 645,6 | 638,4 | 636,0 | 633,6 | 664,8 | 672,0 | 684,0 |

45 | 731,7 | 737,1 | 747,9 | 726,3 | 718,2 | 715,5 | 712,8 | 747,9 | 756,0 | 769,5 |

50 | 813,0 | 819,0 | 831,0 | 807,0 | 798,0 | 795,0 | 792,0 | 831,0 | 840,0 | 855,0 |

55 | 894,3 | 900,9 | 914,1 | 887,7 | 877,8 | 874,5 | 871,2 | 914,1 | 924,0 | 940,5 |

60 | 975,6 | 982,8 | 997,2 | 968,4 | 957,6 | 954,0 | 950,4 | 997,2 | 1008,0 | 1026,0 |

65 | 1056,9 | 1064,7 | 1080,3 | 1049,1 | 1037,4 | 1033,5 | 1029,6 | 1080,3 | 1092,0 | 1111,5 |

70 | 1138,2 | 1146,6 | 1163,4 | 1129,8 | 1117,2 | 1113,0 | 1108,8 | 1163,4 | 1176,0 | 1197,0 |

75 | 1219,5 | 1228,5 | 1246,5 | 1210,5 | 1197,0 | 1192,5 | 1188,0 | 1246,5 | 1260,0 | 1282,5 |

80 | 1300,8 | 1310,4 | 1329,6 | 1291,2 | 1276,8 | 1272,0 | 1267,2 | 1329,6 | 1344,0 | 1368,0 |

85 | 1382,1 | 1392,3 | 1412,7 | 1371,9 | 1356,6 | 1351,5 | 1346,4 | 1412,7 | 1428,0 | 1453,5 |

90 | 1463,4 | 1474,2 | 1495,8 | 1452,6 | 1436,4 | 1431,0 | 1425,6 | 1495,8 | 1512,0 | 1539,0 |

100 | 1626,0 | 1638,0 | 1662,0 | 1614,0 | 1596,0 | 1590,0 | 1584,0 | 1662,0 | 1680,0 | 1710,0 |

120 | 1951,2 | 1965,6 | 1994,4 | 1936,8 | 1915,2 | 1908,0 | 1900,8 | 1994,4 | 2022,0 | 2052,0 |

140 | 2276,4 | 2293,2 | 2326,8 | 2259,6 | 2234,4 | 2226,0 | 2217,6 | 2326,8 | 2352,0 | 2394,0 |

160 | 2601,6 | 2620,8 | 2659,2 | 2582,4 | 2553,6 | 2544,0 | 2534,4 | 2659,2 | 2688,0 | 2736,0 |

180 | 2926,8 | 2948,4 | 2991,6 | 2905,2 | 2872,8 | 2862,0 | 2851,2 | 2991,6 | 3024,0 | 3078,0 |

200 | 3252,0 | 3276,0 | 3324,0 | 3228,0 | 3192,0 | 3180,0 | 3168,0 | 3324,0 | 3360,0 | 3420,0 |

Типы картонной упаковки.

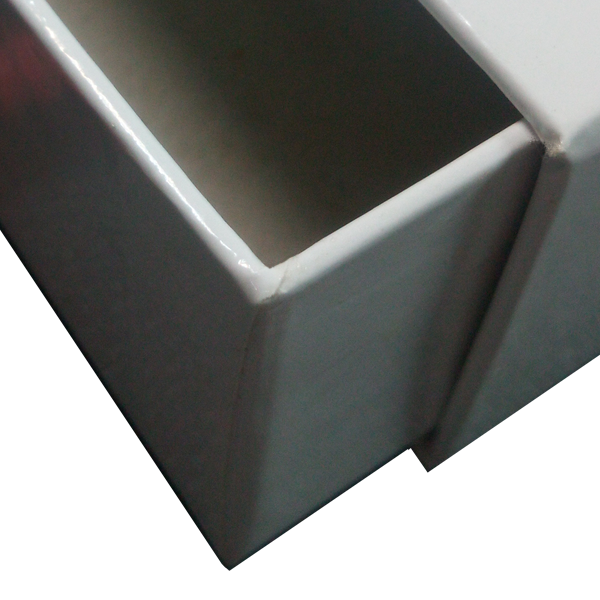

Упаковка из Микро Гофро Картона Такой материал состоит из трёх частей: два крайних плоских слоя и посередине флютинг (гармошка), суммарная толщина материала 1-1,5мм. Один из внешних слоёв запечатан. Прочная, относительно не дорогая коробка. В основном такие коробки используют под шампанское, вино, наборы посуды из стекла, для техники, для большой и тяжёлой продукции. Упаковка из Микро Гофро Картона Такой материал состоит из трёх частей: два крайних плоских слоя и посередине флютинг (гармошка), суммарная толщина материала 1-1,5мм. Один из внешних слоёв запечатан. Прочная, относительно не дорогая коробка. В основном такие коробки используют под шампанское, вино, наборы посуды из стекла, для техники, для большой и тяжёлой продукции. |

Картонная упаковка. Самая распространённая упаковка. Это, например коробки для чая, зубной пасты, сахар, каши, косметика и тд. Толщины картонов от 0,3-0,5мм. С одной стороны он мелованный, гладкий, блестящий, с другой немного шершавый и бывает белым, бурым, коричневым. Картонная упаковка. Самая распространённая упаковка. Это, например коробки для чая, зубной пасты, сахар, каши, косметика и тд. Толщины картонов от 0,3-0,5мм. С одной стороны он мелованный, гладкий, блестящий, с другой немного шершавый и бывает белым, бурым, коричневым. |

Упаковка из каппы, обтяжка или по-другому из переплётного картона, пивного. Толщина материала 0,7-2мм сплошного картона. Это дорогие коробки, очень жёсткие, не разборные, часто дополняются различными ложементами, например из полиуретана. Обклеиваются бумагой вручную. Пример; подарочные, коробки для образцов продукции, на магните, для бьюти боксов и тд. Упаковка из каппы, обтяжка или по-другому из переплётного картона, пивного. Толщина материала 0,7-2мм сплошного картона. Это дорогие коробки, очень жёсткие, не разборные, часто дополняются различными ложементами, например из полиуретана. Обклеиваются бумагой вручную. Пример; подарочные, коробки для образцов продукции, на магните, для бьюти боксов и тд. |

СЛИМ, Когда нужна плотная коробка, но не устраивает флютинг внутри листа. Это склеенные два листа картона. Суммарная толщина получается примерно 1мм. Такие коробки делают под подарки и очень часто под вино и коньяки. СЛИМ, Когда нужна плотная коробка, но не устраивает флютинг внутри листа. Это склеенные два листа картона. Суммарная толщина получается примерно 1мм. Такие коробки делают под подарки и очень часто под вино и коньяки. |

Малые тиражи. Коробки изготовленные на планшетном плоттере. Можно делать из картона, МКГ, СЛИМ, с печатью и без. Отличие от тиражных то, что можно делать небольшое количество, так называемые мини тиражи 1-100 штук. И за приемлемые деньги. Или делать пробные коробки, разработка конструкции, для проверки укладки продукции и стойкости конструкции. Малые тиражи. Коробки изготовленные на планшетном плоттере. Можно делать из картона, МКГ, СЛИМ, с печатью и без. Отличие от тиражных то, что можно делать небольшое количество, так называемые мини тиражи 1-100 штук. И за приемлемые деньги. Или делать пробные коробки, разработка конструкции, для проверки укладки продукции и стойкости конструкции. |

Типы тканей

Планируя самостоятельный пошив одежды или лично выбирая полотно, можно ориентироваться на данные, представленные в таблице:

| Сырьё | Плотность, г/м² | Тип материи |

| хлопок | 55–70 | батист |

| 80–100 | ситец | |

| 70–150 | поплин | |

| 110–142 | бязь | |

| от 130 | сатин | |

| 170–250 | жаккард | |

| 400 | джинсовый материал, ворсовые ткани типа бархат, вельвет | |

| 300–900 | технические ткани (брезент) | |

| шёлк | 25–40 | креп-шифон |

| 40–60 | шелковый муслин/ шифон | |

| 80–90 | шёлк/атласный шёлк | |

| 110 | тафта | |

| 25–120 | натуральный шёлк | |

| 135–140 | муслин | |

| 25–140 | синтетический шёлк | |

| 196 | крепдешин | |

| 230–240 | креп-сатин | |

| 240 | атлас | |

| 140–250 | искусственный шёлк | |

| 200–300 | бархат/вельвет | |

| шерсть | 150–300 | камвольная материя |

| 200–400 | суконные ткани | |

| 670–690 | драп | |

| лён | 140 | тонкий |

| 400 | грубый |

Выбор материи для пошива также зависит от сезона. Например, для летней одежды достаточная плотность ткани составляет 60–120 г/м². При этом она будет довольно воздухопроницаемой и лёгкой. На осень-весну выбирают ткани плотностью 100–200 г/м². Они подходят для пошива демисезонных рубашек.

Свойства трикотажных тканей зависят от типа сырья, которое использовалось при его производстве, и характера плетения нитей. Плотность характеризуется количеством петель, что приходятся на каждые 5 квадратных сантиметров полотна. Трикотаж до 180 г/м² считается лёгким.