Вопросы и ответы

Подготовка к работе оператором ламинатора

1. Включить ламинатор и выставить предварительную температуру нагрева – 75-80 °С. Температурный режим нужно учитывать и задавая скорость ламинирования: чем она выше, тем выше температура. 2. Ознакомиться с техническим заданием и подготовить необходимую пленку. 3. Проверить отсутствие грязи на прижимных валах. 4. Проверьте полностью ли оттиски высохли после печати.

Желательно подождать сутки для полной уверенности в затвердевании краски. На листах не должно быть порошка. Если на листах есть порошок — принять меры для его удаления.

5. Для тонкой бумаги — подготовьте и настройте на формат продукции вал обратной намотки продукции в рулон, для выравнивания листов после ламинации. Категорически не рекомендуется работать без устройства обратной намотки при угрозе скручивания листов продукции.

6. Установите на ламинатор пленку и отрегулировать ее натяжение.

7. Натяжение полотна пленки должно быть минимальное. Сильное натяжение приводит к растяжению пленки и скручиванию продукции, а слабое – к волнообразованию, сморщиванию при подводе пленки к валу и к возможности ее налипания на вал.

Ламинация продукции

1. Накладываем на рабочий стол приладочные листы тиража и проводим пленку. 2. Включаем минимальную скорость ламинирования. 3. Устанавливаем давление на делении 3-4 единицы. 4. При регулировке давления на нагревательных валах ламинатора, нужно помнить, что если нагревающие валы находятся в нагретом состоянии и при этом не осуществляется процесс ламинирования, давление должно быть отключено, т.е. валы должны быть обязательно разведены.

Нахождение нагретых валов сведёнными в таких ситуациях может привести к порче и деформации резины валов ламинатора! 5. Ламинируем несколько листов, снимаем давление и останавливаем ламинатор. 6. Визуально оцениваем качество ламинированных листов: на сгибе листа пленка не должна отслаиваться, не должно быть пузырьков и серебрения, пленка не должна отходить от материала.

При хорошей ламинации пленку от материала трудно оторвать даже с усилием. На оттиске не должно быть следов, царапин и замятий. При необходимости вносим поправки для давления (но не более седьмого деления) и температурного режима. Выбор оптимальных режимов ламинирования во многом зависит от толщины ламинированной продукции, климатических условий в цеху, скорости ламинирования. ПОМНИТЕ: слишком высокие давление на валах, температура, натяжение полотна пленки приводят к браку. 7. После окончания ламинации тщательно убрать грязь и остатки пленки с валов, убрать рабочее место.

Температура и скорость ламинирования

Определение идеальной температуры требует опыта. К моменту соприкосновения пленки с прижимным валом должна быть достигнута температура адгезии пленки с бумагой. Если ламинатор будет работать слишком быстро, пленка не будет держаться на материале. Скорость ламинирования зависит от температуры нагревательного вала.

Оптимальный баланс различен для разных бумаг и пленок. Температура определяется и характеристиками самой пленки (производители в технических характеристиках указывают температуру – она колеблется от 70 градусов до 105 градусов для матовых пленок и от 70 градусов до 110 градусов для глянцевых)

Ламинирование. Проблемы и решения

Проблема: Морщение пленки

Причина: Слабое натяжение полотна; Решение: Подтянуть полотно.

Причина: Неверная заправка полотна; Решение: Проверить проводку полотна.

Причина: Неправильная установка прижимных валов; Решение: Проверить установку валов.

Причина: Недостаточная температура; Решение: Подождать, чтобы ламинатор полностью нагрелся, если нужно — повысить температуру или использовать более тонкую пленку.

Проблема: Морщение бумаги

Причина: Лист неровно входит в ламинатор (передняя кромка листа должна быть параллельна оси ламинирующих валов); Решение: Разгладить лист, ввести его в ламинатор заново.

Проблема: Пузырьки под пленкой

Причина: Слабое натяжение полотна; Решение: Подтянуть полотно.

Причина: Недостаточная температура; Решение: Подождать, чтобы ламинатор полностью нагрелся, если нужно — повысить температуру или использовать более тонкую пленку.

Причина: Недостаточное давление ламинирования; Решение: Увеличить давление ламинирования

Причина: Неверная заправка полотна; Решение: Проверить проводку полотна.

Причина: Неправильная установка валов; Решение: Проверить как установлены валы.

Проблема: Регулярно повторяющиеся дефекты

Причина: Загрязнения ламинирующих валов; Решение: Очистить валы.

Проблема: Волнистость ламината и скручивание оттисков

Причина: Избыточная температура нагрева; Решение: Уменьшить температуру нагрева валов.

Причина: Неправильная установка валов; Решение: Проверить правильность установки валов.

Причина: Высокое натяжение полотна; Решение: Уменьшить натяжение полотна.

Проверка качества ламинации: сделать несколько тиражних листов, дать им остынуть около 10-15 минут и проверить качество ламинации на многократное смятие и фальцовку. Пленка не должна отставать от бумаги. Если все нормально – приступить к процессу массовой промышленной ламинации.

Источник

Гост 9094-89 бумага для печати офсетная. технические условия от 22 июня 1989 –

ГОСТ 9094-89

Группа К61

ОКП 54 3131, 54 3132

Срок действия с 01.07.90

до 01.07.95*

в части бумаги N 2 марки Б – до 01.01.93*

_______________________________

* Ограничение срока действия снято по протоколу N 4-93

Межгосударственного Совета по стандартизации,

метрологии и сертификации (ИУС N 4, 1994 год). –

Примечание изготовителя базы данных.

1. РАЗРАБОТАН И ВНЕСЕН Министерством лесной промышленности СССР,

Государственным комитетом СССР по делам издательств, полиграфии и книжной торговли

ИСПОЛНИТЕЛИ

Ю.В.Сазанова, Т.А.Федорова, В.И.Листратенко, канд. техн. наук, А.А.Загорский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам N 1823 N 22.06.89

Срок первой проверки – 1993 г.

Периодичность проверки – 5 лет

3. ВЗАМЕН ГОСТ 9094-83

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Настоящий стандарт распространяется на бумагу, предназначенную для печатания иллюстрационно-текстовых изданий и изобразительной продукции офсетным способом и устанавливает требования к офсетной бумаге, изготовляемой для нужд народного хозяйства и экспорта.

1.1. Бумага должна изготовляться в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Бумага должна изготовляться следующих номеров и марок:

N 1 – из беленой целлюлозы, в том числе лиственной – не более 80;

N 2 марки А – из беленой целлюлозы и не более 50% беленой древесной массы;

N 2 марки Б – из беленой целлюлозы и не более 50% белой древесной массы.

Назначение бумаги приведено в приложении.

1.2.2. Бумага должна изготовляться в рулонах и листах.

Бумага N 1 массой бумаги площадью 1 м 220 и 240 г должна изготовляться в листах, по требованию потребителей – в рулонах.

1.2.3. Размеры листовой бумаги, ширина рулона, предельные отклонения по размерам и косине должны соответствовать ГОСТ 1342.

1.2.4. Диаметр рулона должен быть (850±50) мм.

По согласованию с потребителем допускается изготовление рулонов бумаги диаметром до 1100 мм.

1.2.5. Примеры условных обозначений:

офсетной бумаги N 1 высшего сорта массой бумаги площадью 1 м 70 г машинной гладкости с оптически отбеливающим веществом:

Бумага N 1 ВС 70 МГ ООВ ГОСТ 9094

То же, первого сорта массой бумаги площадью 1 м 70 г каландрированной без оптически отбеливающего вещества:

Бумага N 1 1с 70 К ГОСТ 9094

То же, первого сорта массой бумаги площадью 1 м 120 г каландрированной с оптически отбеливающим веществом, предназначенной для листовой печати в несколько листопрогонов:

Бумага N 1 1с 120 К ООВ ЛП ГОСТ 9094

То же, высшего сорта массой бумаги площадью 1 м 160 г машинной гладкости с оптически отбеливающим веществом, предназначенной для листовой печати в один листопрогон:

Бумага N 1 ВС 160 МГ ООВ МЛП ГОСТ 9094

1.3. Характеристики

1.3.1. Показатели качества офсетной бумаги должны соответствовать нормам, указанным в табл.1.

Таблица 1

Наименование показателя | Норма для бумаги | Метод испытания | |||

N 1 | N 2 | ||||

Высший сорт | Первый сорт | А | Б | ||

1. Масса бумаги площадью 1 м, г | 65,0±2,0 | 65,0±2,5 | 60,0±2,0 | 60,0±2,5 | По ГОСТ 13199 |

70,0±2,0 | 70,0 | 70,0±2,0 | 70,0 | ||

80,0±2,5 | 80,0 | 75,0±2,0 | 75,0 | ||

100±3 | 100 | 100±3 | 100 | ||

120±4 | 120 | ||||

160±4 | 160 | ||||

220±6 | 220±7 | ||||

240±6 | 240±7 | ||||

2. Плотность г/см бумаги машинной гладкости для массы бумаги площадью: | По ГОСТ 27015 | ||||

1 м до 160 г | 0,75-0,85 | 0,75-0,85 | 0,70-0,80 | 0,65-0,75 | |

1 м 160 г | 0,80-0,90 | 0,80-0,90 | – | – | |

1 м св. 160 г | 0,85-0,95 | 0,85-0,95 | – | – | |

бумаги каландрированной | 0,85-0,95 | 0,85-0,95 | 0,80-0,90 | 0,70-0,80 | |

3. Разрывная длина, м, не менее: | По ГОСТ 13525.1 | ||||

в машинном направлении бумаги, предназначенной для рулонной печати | 3700 | 3500 | 3500 | 3000 | |

в среднем по двум направлениям бумаги, предназначенной для листовой печати: | |||||

для массы бумаги площадью 1 м до 160 г | 2400 | 2300 | 2300 | 2200 | |

для массы бумаги площадью 1 м 160 г и свыше | 2800 | 2500 | – | – | |

4. Прочность на излом при многократных перегибах в поперечном направлении, число двойных перегибов, не менее: | По ГОСТ 13525.2 и п.3.3 настоящего стандарта | ||||

бумаги N 1 | |||||

для массы бумаги площадью 1 м 65, 70 г | 7 | 7 | – | – | |

для массы бумаги площадью 1 м от 80 до 160 г | 10 | 8 | – | – | |

для массы бумаги площадью 1 м 160 г и свыше | 20 | 10 | – | – | |

бумаги N 2 | – | – | 14 | 10 | |

5. Степень проклейки, мм | 1,2-1,8 | 1,2-1,8 | 1,2-1,8 | 1,2-1,8 | По ГОСТ 8049 |

для массы бумаги площадью 1 м 60 г | – | – | 0,8-1,2 | 0,6-1,0 | |

6. Белизна каждой стороны, %: | По ГОСТ 7690* | ||||

с оптически отбеливающим веществом | 85,0-88,0 | 83,0-86,0 | – | – | |

без оптически отбеливающего вещества | – | 78,0-82,0 | 74,0-77,0 | 65,0-69,0 | |

7. Гладкость, с, бумаги: | По ГОСТ 12795 | ||||

машинной гладкости | 30-80 | 30-80 | 30-80 | 30-80 | |

каландрированной | 80-150 | 80-150 | 80-150 | 80-170 | |

8. Массовая доля золы, % | 10-14 | 10-14 | 8-12 | 8-12 | По ГОСТ 7629** и п.3.4 настоящего стандарта |

9. Линейная деформация бумаги для листовой печати, %, не более | По ГОСТ 12057 и п.3.5 настоящего стандарта | ||||

в несколько листопрогонов | 2,2 | 2,2 | 2,1 | 2,1 | |

в один листопрогон | 2,6 | 2,6 | 2,3 | – | |

10. Сорность (число соринок на 1 м) площадью: | По ГОСТ 13525.4 | ||||

от 0,1 до 0,5 мм, не более | 80 | 100 | 180 | 300 | |

св. 0,5 мм | 0 | 0 | 0 | 0 | |

11. Влажность, %, бумаги, предназначенной для: | По ГОСТ 13525.19*** | ||||

рулонной печати | 5,5±1,0 | 5,5±1,0 | 6,0±1,0 | 6,0±1,0 | |

листовой “ | 6,0±1,0 | 6,0±1,0 | 7,0 | 7,0 | |

12. Стойкость поверхности к выщипыванию, м/с, не менее | 2,2 | 2,0 | 1,9 | 1,6 | По ГОСТ 24356 |

Количество листов в стопе, пачке

Количество листов в стопе/пачке :

В таблице расчётным путём, в зависимости от массы 1 м квадратного и формата бумаги представлено количество листов в 1 тонне бумаги. Точность этих данных зависит от точности оценки массы 1 м квадратного бумаги и колебаний размеров листов.

| Количество листов в 1 т бумаги при формате бумаги (см) | ||||||||||||

| Масса 1 м2 бумаги (г) | 47х65 | 52х72 | 60х84 | 60х90 | 63х88 | 62х94 | 70х90 | 70х100 | 72х104 | 70х108 | 84х108 | 84х110 |

| 60 | 54555.37 | 44515.67 | 33068.78 | 30864.2 | 30062.53 | 28597.57 | 26455.03 | 23809.52 | 22257.83 | 22045.86 | 18371.55 | 18037.52 |

| 65 | 50358.81 | 41091.39 | 30525.03 | 28490.03 | 27750.03 | 26397.76 | 24420.02 | 21978.02 | 20545.69 | 20350.02 | 16958.35 | 16650.02 |

| 70 | 46761.75 | 38156.29 | 28344.67 | 26455.03 | 25767.88 | 24512.21 | 22675.74 | 20408.16 | 19078.14 | 18896.45 | 15747.04 | 15460.73 |

| 80 | 40916.53 | 33386.75 | 24801.59 | 23148.15 | 22546.9 | 21448.18 | 19841.27 | 17857.14 | 16693.38 | 16534.39 | 13778.66 | 13528.14 |

| 90 | 36370.25 | 29677.11 | 22045.86 | 20576.13 | 20041.69 | 19065.05 | 17636.68 | 15873.02 | 14838.56 | 14697.24 | 12247.7 | 12025.01 |

| 100 | 32733.22 | 26709.4 | 19841.27 | 18518.52 | 18037.52 | 17158.54 | 15873.02 | 14285.71 | 13354.7 | 13227.51 | 11022.93 | 10822.51 |

| 120 | 27277.69 | 22257.83 | 16534.39 | 15432.1 | 15031.27 | 14298.79 | 13227.51 | 11904.76 | 11128.92 | 11022.93 | 9185.773 | 9018.759 |

| 140 | 23380.87 | 19078.14 | 14172.34 | 13227.51 | 12883.94 | 12256.1 | 11337.87 | 10204.08 | 9539.072 | 9448.224 | 7873.52 | 7730.365 |

| 160 | 20458.27 | 16693.38 | 12400.79 | 11574.07 | 11273.45 | 10724.09 | 9920.635 | 8928.571 | 8346.688 | 8267.196 | 6889.33 | 6764.069 |

| 180 | 18185.12 | 14838.56 | 11022.93 | 10288.07 | 10020.84 | 9532.525 | 8818.342 | 7936.508 | 7419.278 | 7348.618 | 6123.849 | 6012.506 |

| 200 | 16366.61 | 13354.7 | 9920.635 | 9259.259 | 9018.759 | 8579.272 | 7936.508 | 7142.857 | 6677.35 | 6613.757 | 5511.464 | 5411.255 |

| 235 | 13929.03 | 11365.7 | 8443.094 | 7880.221 | 7675.54 | 7301.508 | 6754.475 | 6079.027 | 5682.851 | 5628.729 | 4690.608 | 4605.324 |

Ламинация — это просто! [статья специально для sheenn]

| Послепечатные и отделочные технологии Конец — делу венец. Обсуждаем все, что связано резкой, склейкой, брошюровкой. |

В этой статье я рассмотрю одно простое устройство, которое есть почти в каждой типографии – ламинатор или оборудование для припрессовки пленки. Необходимо обратить внимание, что при всей кажущейся простоте, это оборудование и собственно технологический процесс вызывает много вопросов и проблем у новичков и может быть настоящим бедствием, когда весь тираж ушел в помойку.

Многие новички обращаются ко мне с вопросами: «Помогите. Царапины. Полосы! . Отслаивается пленка. Скручиваются листы. «, и порой ответы на эти вопросы лежат на поверхности, нужно только внимательно проанализировать факторы, которые могут повлиять на возникновение брака. И в этой статье о них как раз и поговорим!

Все ламинаторы (в данной статье рассматривается оборудование по горячей припрессовки пленки) устроены одинаково и принципиальных отличий между собой не имеют. Схематически процесс припрессовки пленки приведен на рис.1, где специальная пленка с предварительно нанесенным на нее клеевым слоем, который расплавляется на горячим «ламинирующем» валу, приклеивается к материалу под давлением, создаваемое печатным цилиндром.

Казалось, все просто! Но, чтобы этот простой процесс проходил «на ура», нужно знать и учитывать факторы, которые могут повлиять на качество продукции.

Во-первых, состояние оборудования – ламинирующий вал и печатный цилиндр должны быть чистыми и поверхность цилиндров должна быть идеально ровная и гладкая: без сколов, царапин и других механических повреждений, иначе на оттиске будем видеть «пузыри», кратеры, вкрапления.

| Совет: Для очистки хромированной поверхности ламинирующего вала рекомендуется использовать спиртовые растворы, либо бытовой FAIRY. Для очистки резинового печатного цилиндра используют либо спиртовой раствор, либо средства для очистки увлажняющих валов в печатных машинах. Использовать обычные смывочные растворы не рекомендую из-за медленного времени испарения, да и воняют они. |

Во-вторых, на ламинаторе должны быть корректно выставлены параметры давления, температуры, натяжения пленки и скорости работы. Натяжение пленки должно быть подобрано таким образом, чтобы пленка на ламинирующем валу была равномерно распределена: слишком высокое натяжение приводит к растяжению пленки, а слишком низкое к волнообразованию пленки.

Давление прижима должно быть экспериментально подобрано с учетом толщины материала и пленки, чтобы обеспечивалась хорошая адгезия пленки к печатному листу (в большинстве случае давление по манометру держат на уровне 4-5 делений). Температура и скорость также подбираются на основании опытных наблюдений и эти параметры взаимосвязаны – скорость работы зависит от температуры ламинирующего вала.

Если ламинатор будет работать слишком быстро, то клей не успевает активироваться и пленка не будет держаться на печатном оттиске. На практике температуру ламинирующего вала устанавливают в пределах 80–120° (для матовых она меньше, для глянцевых больше).

В третьих, пленка для припрессовки бывает разная – они отличаются не только толщиной (от 24мкм до 250мкм), но и качеством как самой пленки, так и качество нанесенного клеевого слоя. Несколько несложных советов, как оценить качество пленки: 1.

Обратить внимание на качество намотки пленки на втулку – пленка должна быть равномерно намотана: без хвостов по краям (торец должен быть ровным), без бугров и волнистостей. 2. Не использовать пленку с механическими повреждениями рулона – битые торцы, порезы, ямочки и проколы – все это приведет к браку ламинируемой продукции. 3.

Клеевой слой должен быть равномерно нанесен по всей поверхности листа. Визуально оценить такой параметр очень проблематично, но бывают случаи, когда невооруженным глазом видны ореолы и пятна, а это уже должно насторожить. 4. При дальнейшем нанесении УФ-лака, фольги необходимо позаботиться и об использовании пленок с коронированной (активированной) поверхностью.

В-четвертых, печатные листы должны быть пригодны для горячей припрессовки пленки. Не рекомендуется использовать для ламинирования бумаги плотностью меньше 130gsm, кальки, дизайнерские бумаги с грубой фактурой. Во многом на качество адгезии влияет и печатная краска – не используйте оттиски, отпечатанные красками с большим содержанием воска (это касается и оттисков с цифровых машин, где используется тонер с большим содержанием масла).

Печатные оттиски должны быть полностью высохшие и бумага не должна быть слишком влажной, т.к. при контакте с горячей ламинируемой поверхностью начинает образовываться частицы вода по поверхности материала, которые нарушают адгезию. Оптимально, начинать процесс ламинации по прошествии 24-48 часов после печати.

| Совет: Для оттисков, которые планируются ламинировать лучше использовать порошки на базе сахара (растворимые) или крахмала. Не рекомендуется использовать порошки с силиконовым покрытием, т.к. частицы такого порошка всегда будут располагаться на поверхности красочного слоя и препятствовать адгезии пленки. |

Использовать при печати покрытие WD-лаками печатных оттисков может как помочь и улучшить качество ламинирования, так и навредить. Настоятельно рекомендую пробовать!

В-пятых, перед началом работы, проконтролируйте качество припрессовки – сделайте несколько оттисков, подождите минут 15 и проверьте качество ламинации через многократкое сложение оттиска – пленка не должна отставать от бумаги.

Источник

Такая разная акварельная бумага! как выбрать и где купить.

Hi, guys! Сегодня мы хотим вам в общих чертах рассказать о том, какая бывает бумага для акварели, чем она различается между собой и для каких техник подходит. Очень надеемся, что информация, изложенная ниже, позволит начинающим акварелистам чувствовать себя в художественном магазине более уверенно, не теряться в многообразии склеек, рулонов, скетчбуков и без помощи продавца читать маркировки на упаковках. Ну что, поехали?!

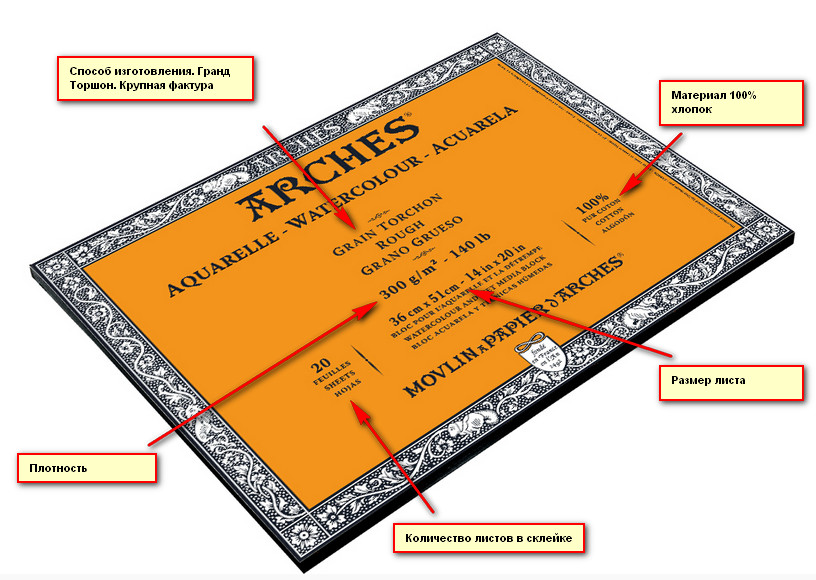

Акварельная бумага классифицируется по нескольким параметрам: способу производства, плотности, фактурности, материалу из которого она изготовлена.

Фотографии кликабельны и ведут на страничку с описанием бумаги.

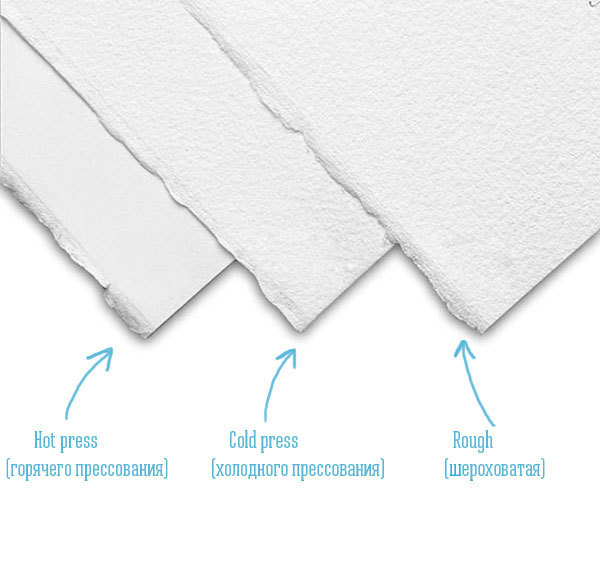

Способ производства. Маркировка, которая может обозначать тип бумаги у разных производителей.

Горячее прессование (HP – ГП– Hot Pressed – Satine (French) – smoоth). Этот тип бумаги самый гладкий за счет того, что влажный лист сушится при помощи нагретого пресса. Из-за того, что текстура листа выражена слабо, она отлично подходит для тех, кто предпочитает в рисунках прорабатывать большое количество деталей. Вода и пигмент на этой бумаге не растекается красивыми разводами, а как бы собирается в лужицы. Хорошо использовать такую бумагу для комбинированной работы разными материалами, например, акварель лайнер, а также для акварельных карандашей. Лайнер оставляет на ней тонкую четкую линию контура, акварель ложится ярко, а акварельные карандаши дают полноценный штрих, который очень легко размывается, не оставляя следов пигмента.

На бумаге ГП легко делать заливку, отмывку (выполнять всю работу сильно разбавленной краской слой за слоем, не меняя пропорции воды и пигмента на кисти. Удалять, осветлять определенные участки работы, смягчать края между красками) и работать лессировками (наносить несколько слоев краски один поверх другого для достижения оптического эффекта смешивания цветов).

Холодное прессование ( NOT – Cold Pressed – Grain Fin (french) – medium). Бумага этого типа имеет среднее или крупное зерно, она более шершавая, что обеспечивает хорошую сцепку краски с поверхностью. Это бумага для большинства техник, так называемая золотая середина.

Фактурная бумага (Rough – Torchon (french) производится путем естественного высыхания без использования пресса. Зерно у такой бумаги крупное, для работ с высокой степенью детализации не подходит. Отлично работает с «мокрыми» техниками, годится для работы с техникой выскабливания (снятие верхнего слоя краски с сухого рисунка, приоткрывая бумагу, при помощи лезвия, скальпеля, ножа и т.п. инструментов), процарапывания (по мокрому рисунку черенком кисти или другим предметом проводятся нужные линии).

Фото из блога kuzzy_lien

Плотность бумаги.

Плотность бумаги измеряется в граммах на квадратный метр. Так как плотность по цифрам сразу представить тяжело, то ориентируйтесь на офисную бумагу, которую в руках держали все без исключения. Ее плотность составляет 80 г/м2.

Чем выше плотность, тем толще бумага, чем толще бумага, тем лучше она себя ведет при смачивании водой: меньше коробится, легче принимает первоначальную форму после высыхания, позволяет выдерживать многократное смачивание. Однако чем выше плотность бумаги, тем дороже она будет стоить.

В основном у художников в ходу бумага плотностью 280-300 г/м2, но некоторые используют и 400 и 680 г/м2. Оптимальная плотность акварельной бумаги начинается от 200 г/м2 (ученическая бумага 200-250 г/м2), бумагу с маркировкой ниже 150г/м2 для акварели брать не рекомендуется, ну вы поняли уже почему.

Из чего делают бумагу для акварели?

Бумагу изготавливают из целлюлозы, хлопка и смешивают эти два материала в разных пропорциях. Разница между хлопком и целлюлозой заключается в степени впитываемости воды и краски.

Хлопок (100% cotton) впитывает воду и краску легко и быстро, что позволяет добиться большинства акварельных эффектов. Отлично подходит для техник, предполагающих работу с многослойностью. Однако именно потому, что краска так легко впитывается, наводить цвет нужно ярче, после высыхания он бледнеет. Определить хлопок в составе можно еще и таким способом: потянуть за уголки бумаги, она должна пружинить и слегка растягиваться. Хотя именитые производители всегда указывают состав на упаковке.

Целлюлоза впитывает воду похуже, что позволяет рисовать на ней в мокрых техниках, однако для многослойной живописи эта бумага не подходит. Лессировки, отмывки и другие подобные приемы исключены потому, что нижний слой краски, даже если он высох, все равно будет размываться. Бумага из целлюлозы отличный выбор для тех, кто пишет в технике A la Prima (работа в один слой по «мокрому»).

Теперь закрепим полученные знания

В каких форм-факторах акварельную бумагу можно купить.

Рулон. Рулон – отличный выбор для тех, кто предпочитает рисовать в различных форматах и уже определился с любимым типом бумаги. Тут все просто, покупаете огромную скатку 1,13×9,16 м, нарезаете хоть на открытки, хоть на ватманы и вперед!

Отдельные листы. Бумага для тех, кто хочет попробовать все и сразу. Позволяет купить один лист подходящего размера, тиснения, плотности и опробовать его в разных техниках. Самый оптимальный вариант для ищущих «свою истинную бумажную любовь».

4-х сторонние склейки. Очень удобный форм-фактор для тех, кто ходит писать с натуры. Позволяет работать с листом, не натягивая его на специальный планшет, что снижает вес пленэрного обмундирования. Приятно, что подобные планшеты выпускаются в самых разных размерах, есть из чего выбрать. Кроме того, в этой категории можно подобрать как бумагу из хлопка, так и из целлюлозы.

Блокноты. Подходят для быстрых зарисовок, набросков и эскизов. Все работы будут в одном месте, всегда можно посмотреть разные варианты, не копаясь в куче листов.

Скетчбуки. Отличный вариант для тех, кто любит путешествовать и составлять тематические альбомы – этакий художественный дневник, где можно не только нарисовать картинку, но вклеить фото, написать текст.

Ну и напоследок хочется дать вам один совет: «Не слушайте никаких советов в выборе бумаги и не принимайте отзывы о ней близко к сердцу».

То, что нравится одному, абсолютно неприемлемо для другого. Все работают в разных техниках, по-разному накладывают краску и любят разную фактуру. В выборе бумаги придется руководствоваться только личным опытом, а для этого придется перепробовать тысячу вариантов. Если вы совсем еще не знакомы с акварелью, начинайте с качественной целлюлозы холодного прессования (например, Montival или Aquarelle от Canson, ну или с любой ученической) и постепенно расширяйте свой кругозор. Когда поймете, какая техника рисования вам подходит больше, то узнаете, на какую профессиональную бумагу смотреть в дальнейшем.

Удачи вам и всего самого наилучшего!