Что из себя представляет декольная бумага?

Состоит данный вид бумаги из двух слоев: нижняя подложка (твердая бумажная основа) и верхний слой, который представляет из себя прочную пленку с очень маленькой толщиной. Часто этот слой делается на основе желатина и легко снимается водой.

Состоит данный вид бумаги из двух слоев: нижняя подложка (твердая бумажная основа) и верхний слой, который представляет из себя прочную пленку с очень маленькой толщиной. Часто этот слой делается на основе желатина и легко снимается водой.

Холодная деколь, которая пригодна для более мягких материалов, таких как дерево, стекло, пластик и т.д. отличается от горячей только тем, что её не нужно запекать под большой температурой.

Но есть и минус холодной деколи – нанесенный рисунок недолговечен и под влиянием механических действий может повредиться и «слезть».

Горячая деколь наоборот получается сверхпрочной. Рисунок, произведенный данным способом, не царапается и не слазит многие годы. Наносят ее на керамику или металл.

1 Алгоритм выполнения эскиза детали

Последовательность операций при выполнении эскизов выработана практикой и может быть представлена следующим алгоритмом.

1.1 Изучение детали, анализ геометрической формы

Перед съёмкой эскиза детали внимательно её осмотрите, выясните назначение детали проанализируйте форму (конструктивные особенности), последовательность её изготовления. Необходимо выявить поверхности, которыми деталь соприкасается с поверхностями других деталей в изделии (сопрягаемые поверхности). Определите пропорции между элементами детали на глаз, материал, из которого она изготовлена.

1.2 Выбор главного и определение необходимого количества изображений

Главное изображение должно давать ясную и максимальную характеристику конструктивных особенностей изделия (формы и размеров изделия) и его функционального назначения. При выборе главного изображения рекомендуется учитывать технологию изготовления детали, её положение при обработке или в сборочной единице.

Далее рекомендуется решить, какие изображения ещё необходимо выполнить для полного выявления формы всех элементов изделия, чем-либо дополняющие главное. Число изображений (виды, разрезы, сечения) должно быть минимальным, но достаточным для изготовления и контроля изделия.

Для деталей типа тел вращения с различными конструктивными элементами (отверстиями, срезами, пазами) главное изображение часто дополняют одним или несколькими видами, разрезами, сечениями, которые выявляют форму этих элементов.Планки, линейки, валики, оси, втулки и т. п. рекомендуется выполнять горизонтально (так как, в большинстве своем, изготавливаются на токарном станке, у которого ось вращения заготовки горизонтальна), а корпуса, кронштейны и т. п. — основанием вниз. Главное изображение, часто, это фронтальный разрез вдоль плоскости симметрии изделия, наиболее полно выявляющий его форму.

1.3 Выбор формата, масштаба и композиционное решение чертежа

Определив количество изображений, выберите приблизительный (глазомерный) масштаб и формат. Формат эскиза выбирают в зависимости от сложности поверхностей изделия, с учётом возможности как увеличения изображения по сравнению с натурой, для сложных и мелких, так и уменьшения простых по форме и крупных изделий.

На выбранном формате (А3, А4) нанесите (без применения линейки) рамку поля чертежа, основную надпись. Заполните графы основной надписи. Дальше предстоит выполнить компоновку, т.е. вычертить прямоугольники по габаритным размерам изображений и нанести осевые и центровые линии, предусмотрев при этом место для размещения размерных линий. Согласуйте компоновку с преподавателем.

1.4 Зарисовка изображений

Постройте изображения (линии тонкие), начиная с основной геометрической формы. Работу выполняйте в аудитории, имея перед глазами деталь. Разрезы и сечения временно оставьте не заштрихованными.Нельзя упрощать конструктивные детали, не нанося галтели, зенковки, фаски, т.к. такие конструктивные особенности влияют на прочность детали, её правильную работу, удобства сборки и т.д.

1.5 Нанесение выносных и размерных линий

Нанесите выносные и размерные линии, предварительно наметив основные и вспомогательные конструкторские базы, как бы мысленно изготавливая деталь. Не допускается дублировать размеры. При нанесении необходимо соблюдать требования ГОСТ 2.307- 2021.

1.6 Обмер деталей, нанесение размеров

Выполните обмер детали при помощи измерительных инструментов и нанесите размерные числа шрифтом 5, согласовывая со стандартами ГОСТ 6636-69 — Основные нормы взаимозаменяемости. Нормальные линейные размеры, ГОСТ 10549-80 — Выход резьбы. Сбеги, недорезы, проточки и фаски.

1.7 Проверка чертежа

Выполните окончательную проверку эскиза и его соответствие детали.

2.1 Определение линейных размеров измерительными инструментами

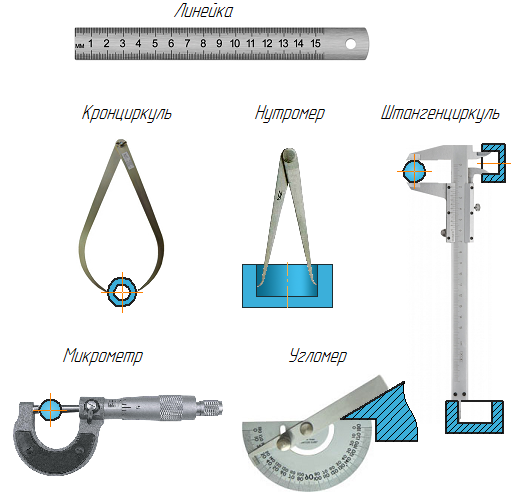

Для определения линейных размеров при выполнении эскизов используют простейшие измерительные инструменты: линейку, кронциркуль (для измерения наружных диаметров), нутромер (для внутренних диаметров). С их помощью размеры получают с погрешностью 1…0,5 мм. Более точно (с погрешностью 0,1…0,05 мм) измеряют размеры штангенциркулем. При определении размера сначала считают по шкале штанги число миллиметров до нулевого штриха нониуса, а потом по шкале нониуса смотрят, какой штрих нониуса точно совпадает со штрихом шкалы штанги. Совпавший штрих нониуса укажет число десятых долей миллиметра. Примеры измерения указанными инструментами показаны на Рисунках 7.1 и 7.2.

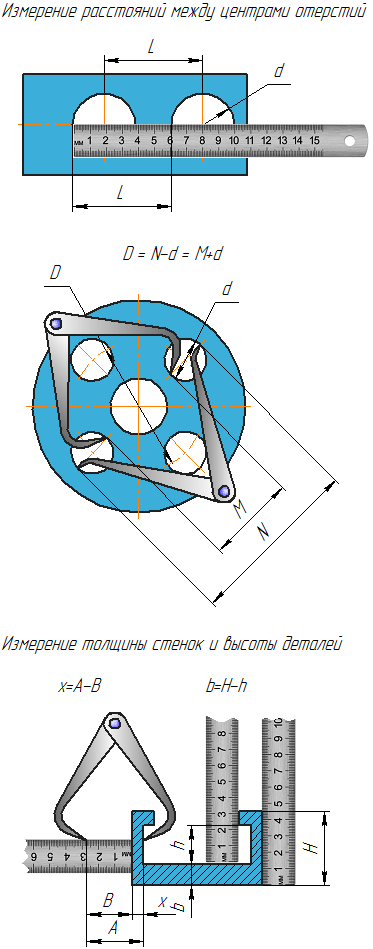

Рисунок 7.2 — Измерение расстояний между центрами отверстий и толщин стенок

Радиусы скруглений определяют радиусомером (набор шаблонов) (Рисунок 7.3, а). Определение параметров стандартной резьбы производят с помощью штангенциркуля и резьбомеров. Резьбомеры представляют собой набор шаблонов, измерительная часть которых соответствует профилю стандартной резьбы. Резьбомеры бывают двух типов: для метрической резьбы с клеймом «М600» и размером шага в миллиметрах на каждой пластинке и для дюймовой и трубной резьбы с клеймом «Д550» и указанием числа ниток на дюйме на каждой пластинке. Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластинку, зубцы которой совпадают с впадинами измеряемой резьбы Рисунок 7.3, б). Затем читают указанный на пластинке шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний в отверстии) измеряют штангенциркулем. Определив размер и шаг, устанавливают тип и размер резьбы по таблицам стандартной резьбы (ГОСТ 8724-81, ГОСТ 6357-81).

Рисунок 7.3 — Измерение радиусов и шага резьбы

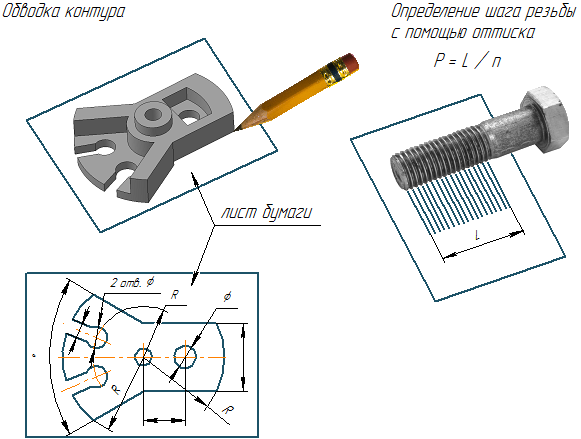

2.2 Съёмка размеров с помощью отпечатка

Форму и размеры плоского контура можно снять в виде отпечатка на бумагу. Деталь положите на бумагу и контур обведите острым карандашом. По отпечатку установите геометрическую форму и размеры контура. Радиусы и центры дуг определяют, проведя перпендикуляры из середины двух хорд дуги одного радиуса, при наличии оси симметрии её можно считать за один из перпендикуляров (Рисунок 7.4).

Отпечаток контура кромки внутренней полости детали снимают на бумагу протиранием контура графитом карандаша. По отпечатку устанавливают геометрическую форму и размеры контура.

При отсутствии резьбомера шаг резьбы может быть определён с помощью оттиска на бумаге. Для этого резьбовую часть детали обжимают листком чистой бумаги так, чтобы получить на ней отпечаток ниток резьбы. Затем, по оттиску необходимо измерить расстояние L между крайними чёткими рисками с погрешностью не более 0,2 мм. Сосчитав число шагов n на длине L (на единицу меньше числа рисок), определяют шаг резьбы.

Пример. Наружный диаметр резьбы 14 мм. Оттиск дал 10 чётких рисок (т.е. 9 шагов) общей длиной L = 13,5 мм. Определяем шаг P = 13,5:9 = 1,5 мм. По ГОСТ 8724-81 находим резьбу М14х1,5, т.е. метрическая резьба 2-го ряда с мелким шагом.

Рисунок 7.4 — Съемка размеров элементов деталей

Home decor decals paper купить по низкой цене на aliexpress

home decor decals paper хорошего качества и по доступной цене? Мы знаем, где искать! На AliExpress можно найти всё по ключевым словам, например, home decor decals paper — вы получите выгодные предложения и сможете сэкономить. Вот краткое руководство о том, как найти самые низкие цены и качественные товары.

Используйте фильтры. На AliExpress есть широкий выбор самых разнообразных товаров. Чтобы найти товар home decor decals paper по вашим параметрам, настройте фильтры и отсортируйте всё по соответствующим результатам, количеству заказов или цене. Вы также можете выбрать фильтры с бесплатной доставкой, быстрой доставкой или бесплатным возвратом.

Изучайте бренды. home decor decals paper от надёжных и известных брендов, которые вам нравятся — просто нажмите логотип бренда на левой боковой панели. Это поможет вам отфильтровать результаты поиска.

Читайте отзывы. Посмотрите, нравится ли home decor decals paper другим покупателям. Читайте реальные отзывы о товаре — вы найдёте много полезной информации, а также советы и подсказки для удобного шопинга.

Так будет проще найти home decor decals paper по выгодной цене и воспользоваться быстрой доставкой или бесплатным возвратом товара. А новых пользователей ждут спецпредложения и подарки! Заходите на сайт AliExpress, чтобы найти и купить ещё больше товаров из категории.”

Виды бумаги

Чтобы понять, как изготавливают бумагу, надо сначала определить ее вид, ведь состав сырья может быть разным.

Различают такие разновидности материала:

- Офсетная.Широко используется в типографском деле — для печати книг и массовой полиграфической продукции. Бумага устойчива к сырости, что важно, так как при офсетной печати используют увлажнители.

- Упаковочная. Прочная, невосприимчивая к влаге. К цвету и гладкости не предъявляют повышенные требования.

- Газетная. Применяется для печати на высокоскоростном оборудовании. Ее особенность — повышенная впитываемость красок.

- Мелованная. Отличия от других видов — белизна, гладкость. Из нее печатают качественные иллюстрированные издания.

- Целлюлозная. Состоит из чистой целлюлозы плюс 1—3 % добавок. Используется для печати банкнот и ценных бумаг.

Вырезание

Вырезают детали бумажной модели либо ножницами, либо ножом для бумаги. Ножницы хорошо подходят для больших деталей, причем ножницы можно использовать двух типов – большие с прямыми лезвиями, и маникюрные – с маленькими изогнутыми лезвиями. Прямые ножницы пригодятся для вырезания больших деталей, а маникюрные – для вырезания более мелких изогнутых деталей. Нож для бумаги отлично подходит для очень мелких деталей, а также для вырезания внутренних отверстий.

Перед началом убедитесь, что участок стола, где Вы собираетесь работать, отлично освещен. Это важно, чтобы Вы могли отчетливо видеть линии разреза. При использовании ножа для бумаги очень неплохо иметь непрорезаемый коврик, чтобы защитить стол, а также сам нож.

Важно всегда использовать острое лезвие и не нажимать на нож слишком сильно. Резка бумаги тогда будет очень легкой.

Не пытайтесь крутить свою руку вдоль всех изгибов линии, чтобы вырезать сложные формы. Необходимо крутить лист. Таким образом у Вас будет получаться быстрее и правильнее.

Вырезайте по одной детали за один раз, делайте это именно тогда, когда Вам нужна именно эта деталь. Вырезать все детали нет смысла, потому что они могут просто потеряться. Если же Вы это сделали (вырезали все детали сразу), на обратной стороне каждой из них не забудьте поставить порядковый номер.

Какие лучше подобрать ножницы или бумажный нож, можно узнать из наших статей Как выбрать ножницы и Как выбрать бумажный нож.

Декольная бумага

Мы не первый год занимаемся производством и реализацией оборудования, а так же расходных материалов, предложенных на нашем сайте, знаем и понимаем в этом толк и поможем Вам в выборе необходимого товара.

Обратившись к нам – вы приобретаете гарантию, качество и надежность!

Декольная бумага для струйных принтеров в москве: 500-товаров: бесплатная доставка, скидка-25% [перейти]

Популярные товары в наличии! В категории: Декольная бумага для струйных принтеров – купить по выгодной цене, доставка: Москва, скидки!

Декольная бумага для струйных принтеров купить в москве | neopod

Тип: бумага, формат: A4, количество листов: 50 шт., плотность: 70 г/м², вид бумаги: офисная, назначение: для плоттера, для струйного принтера, для лазерного принтера, для термопринтера, для матричного принтера, класс бумаги: C, фасовка: лист

Делать деколи дома? – легко! : техники и секреты : статьи

Хочу описать свой опыт изготовления деколей.

Что нужно:

1) Принтер.

2) Специальная бумага.

3) Акриловый лак.

Принтер

В принципе может быть любой струйный или лазерный, от этого зависит выбор бумаги. У меня бюджетный струйник Canon ip1800, как раз купленный для производства деколей.

Бумага

Выпускают несколько типов специальной бумаги:

- По назначению: Для лазерных и струйных.

- По цвету: Белая и прозрачная (бывает с синей подложкой).

Остановимся подробнее: Большинство принтеров не могут печатать белым цветом, поэтому белое изображение на ней не получить его нужно наносить до декаликраской или есть бумага со слоем белой краски по которому и идёт печать, но прозрачные области нужно вырезать. Синяя подложка нужна для печати белыми красками, они на ней хорошо видны.

Я заказал с eBay.com для струйных принтеров-белую. Конкретнее я заказал 5 листов формата А4.

Лак

Производитель бумаги рекомендовал Krylon Crylstal Clear и добавлял, что большинство акриловых лаков будут работать. Я купил Krylon – благо, достать его не проблема.

Производство

В настройках принтера выставляем:

- Тип бумаги: Качественная фотобумага.

- Качество: Высокое.

Выводим на печать необходимое изображение.

Результат

Деколи получаются фотографического качества, не сказать что тонкие, но прочные и гибкие, думаю по-экспериментировав с лаком, можно добится иного результата.

Адгезия средняя, но немного DecalFix преображают картину до неузнаваемости.

Цена вопроса: бумага 5хА4 с почтой ~ 400р, баллончик с лаком – 180р.

Из чего делают бумагу?

Сырьем служат растительные вещества с длинными волокнами. Смешиваясь с водой, они образуют податливый, однородный полуфабрикат. Его делают из:

- дерева — масса называется целлюлозной;

- однолетних растений: из конопляной или рисовой массы изготавливают материал повышенной белизны, из соломы и тростника — прочную и плотную;

- вторичного сырья — макулатуры, тряпок;

- сырья для производства бумаги специального назначения — шерстяных, асбестовых и прочих волокон.

Основной материал в бумажной промышленности — древесина. На комбинаты поставляют стволы целиком. Там с них снимают кору, разрезают. Далее сырье измельчают в муку — до волокон-фибрилл.

Для производства бумаги используют:

- сосну, кедр — мягкие породы пригодны для изготовления упаковочных материалов;

- клен, дуб — основа из твердых пород гладкая, но менее прочная;

- канадскую ель — из нее делают прочный, но эластичный материал;

- каштан, березу и так далее.

Смешивая дубовое и сосновое сырье, получают книжную бумагу. Она прочная, эластичная.Для улучшения качества продукции древесный материал сортируют, фильтруют, обрабатывают химическими составами.

Как делать декали

wikiHow работает по принципу вики, а это значит, что многие наши статьи написаны несколькими авторами. При создании этой статьи над ее редактированием и улучшением работали, в том числе анонимно, 11 человек(а).

Количество просмотров этой статьи: 13 107.

Как правильно использовать жидкости для декалей?

Серебрится

декаль. Воздух под пленкой. Не легла на рельеф. Толстая подложка. Рассыпалась

в воде. Дубовая как ни размачивай. Все эти фразы хоть раз да возникали в голове

моделиста, который сталкивался с декалями при постройке модели. Учитывая то,

что декаль есть в каждом наборе с моделями, то процесс нанесения декалей

проходили все.

Что такое

декаль?

Немного

истории. Сам принцип декалирования пришел в голову французскому гравировщику Симону

Равене аж в 1750 году, который наносил краску на горячую гравюру (пресс-форму)

из меди, делал оттиск этого изображения на пористой бумаге, после чего

прикладывал эту бумагу к лакированному изделию, которое требовалось украсить.

Через некоторое время краска прилипала к глянцевому лаку и впитывалась в него.

В завершении процесса пористую бумагу размачивали и убирали. Далее этот метод

был продан автором и применялся в Англии промышленной фирмой Sadlier&Green.

Своё изобретение Равене решил назвать просто decalcuer, что переводится с

французского как копирование или «переводная картинка». Далее это название было

переведено на английский как decals и используется до наших дней.

Как видим, процессы

не особо изменились и главными компонентами декалей остаются лак, цветная печать

и бумага.

Самым

распространенным среди модельных производителей является метод мокрой декали.

Именно для таких декалей работает индустрия различных жидкостей, которые их размягчают

и фиксируют.

Мокрая

декаль это отпечатанное на специальной бумаге изображение, покрытое по контуру

лаком. При помещении декали в воду, на бумаге растворяется фиксирующий слой,

благодаря чему она отходит, а верхний слой глянцевого лака держит изображение. Практически

все современные декали наносятся на бумагу покрытую слоем декстрозной глюкозы,

которая и начинает постепенно растворяться при намокании, но продолжает

удерживать её. Далее все зависит от

производителя декали, он может добавлять дополнительный слой клеевого фиксатора

либо не добавлять. То есть современная декаль это бутерброд из достижений

химической промышленности.

Именно

верхний лаковый слой формирует в голове моделиста фразы «ох и толстая» или

«оооочень тоненькая» и именно на него и рассчитаны декальные жидкости от всех

доступных производителей.

Жидкости для

декалей делятся на 2 типа – приваривающие (фиксаторы) и размягчающие.

Приваривающие

имеют в составе клеевые свойства, что бы декаль прочно прилипла к поверхности

сложной формы, поскольку собственного клеевого слоя подложка часто не имеет.

Такая

жидкость будет полезна, если у вас заведомо старая декаль изрядно полежавшая в

шифонере с запасами моделей.

Наиболее

известные и популярные продукты для фиксации декалей – Vallejo Decal Fix, TamiyaDecalAdhesive, GunzeMr.MarkSetter, MicroscaleSet, HumbrolDecalFix.

Для того,

что бы эта жидкость сработала максимально эффективно, она наносится под декаль.

Универсальных сроков, когда жидкость начнет работать нет, у каждого

производителя они разные, но обычно не превышают 3-5 мин. Все зависит от

концентрации действующего вещества и толщины самой декали.

Размягчающие

жидкости. Наиболее обсуждаемая тема модельного сообщества. Поскольку разные

производители декалей используют разные типы лаков, то и размягчающие жидкости

действуют на них по-разному. Как правило, это почти безграничное поле для

экспериментов, по этому моделисты часто имеют целый арсенал бутылочек для

какого то конкретного производителя декали. Суть размягчающей жидкости в том,

что бы воздействовать на лак, которым покрыта картинка. Чем тоньше лаковый слой,

тем менее концентрированную жидкость нужно использовать, либо сократить время

воздействия на неё.

Например,

Tamiya Mark Fit имеет аж 3 типа размягчающих жидкостей, которые отличаются

концентрацией вещества действующего на лаковый слой.

– Mark Fit –

базовый вариант, который может не сработать

– MarkFitStrong– сработает на большинстве декалей

– Mark Fit

Super Strong – точно сработает на всех декалях

Процесс

нанесения жидкости крайне простой, но требует визуального контроля, если

жидкость слишком долго находится на декали, она может повредить лак, вплоть до

его полного разрушения. Это самое досадное, что может произойти, особенно если

модель получилась хорошей и качественной.

Наиболее

надежными и популярными жидкостями для декалей считаются продукты Microscale Sol, Mr.Hobby Mark Softer. Они успешно

справляются даже с японскими декалями, которые имеют самый толстый лаковый

слой.

Комбинируя эти

2 типа жидкостей, можно добиться потрясающих результатов и сделать декаль на

модели почти неотличимой от трафаретов.

Каландры

(франц. calandre от др.-греч. κύλινδρος «каток, валик») — это часть БДМ, которая непрерывно формует бумажный лист. После сушки предварительно остуженное бумажное полотно пропускают между па́рами огромных вращающихся валов-каландров. Благодаря тому, что валы нагреты и отполированы до зеркального блеска, получается гладкое прочное бумажное полотно заданной толщины, ширины и плотности.

Чем большее количество пар валов проходит бумажное полотно, обычно их 3-10, тем более гладким и плотным получается полотно. Процесс протягивания бумаги через валы называется каландрированием.

Каландрирование бывает разной степени: сильной, средней, легкой и никакой. От степени зависят две характеристики бумаги: пухлость и непрозрачность. Чем сильнее бумага спрессована, тем менее она пухлая, читай: рыхлая, и более непрозрачная и гладкая.

Каталог

Критерии качества бумаги

- Прочность — сопротивляемость разрыву и сжатию при высокоскоростной печати должна быть высокой.

- Плотность — для глубокой печати используют тонкие листы, для упаковки — толстые (диапазон — от 60 до 300 г/м²);

- Гладкость — чем она выше, тем лучше воспроизводятся детали изображения, плотнее контакт листов с формами для печати;

- Белизна — показатель попадает в диапазон 60—98 %;

- Непрозрачность — чем меньше просвечивается лист, тем меньшей будет степень проявления изображения с обратной стороны (для обычной офисной бумаги — от 89 %);

- Пористость — на пористом материале лучше фиксируется краска, но отпечатки теряют насыщенность.

- Сопротивляемость истиранию — если она мала, вязкие печатные краски «выщиплют» волокна с листов, и это загрязняет детали печатного оборудования.

- Впитываемость — чем она выше, тем быстрее краски закрепятся на поверхности листа.

- Наличие проклейки — с ней верхний слой будет прочным, устойчивым к воздействию влаги, клея.

Смотрите интересный репортаж из завода по производству бумаги:

Линия сгиба

Чтобы у бумажной модели были гладкие и правильные линии сгиба, непосредственно перед сгибом нужно воспользоваться каким-либо тупым предметом (это может быть механический карандаш, непишущая шариковая ручка и так далее) и провести им по линии сгиба, делая небольшую канавку.

Обычно эту процедуру выполняют перед вырезание деталей бумажной модели: проводят тупым инструментом вдоль линий сгиба, делая небольшую канавку. Таким образом, при попытке согнуть по линии сгиба, деталь согнется именно там, где Вы провели инструментом.

Чтобы получить очень острые края при изготовлении моделей из толстой бумаги (картона), можно проводить по линиям сгиба ножом для бумаги, но только не до конца, а разрезая только верхний слой бумаги. При последующем сгибе его края будут острые.

Механический способ получения сырья

Пульпа — это деревянные частицы диаметром 2-3 мм, смешанные с водой. Пульпу получают из очищенных от коры и веток стволов деревьев, называемых балансовой древесиной. Её перемалывают с помощью гигантских дефибрерных камней в потоке воды. Полученную смесь пропускают через несколько рядов сеток, у каждого следующего ряда отверстия всё меньше.

Главный компонент растительных волокон в составе древесной массы — целлюлоза. Это крутой природный полимер: у него высокая молекулярная масса, выраженное цепевидное строение молекул, фибриллярная (вытянутая нитевидная) структура, высокая прочность и стойкость к химическим и температурным воздействиями, а ещё способность набухать в воде. Грубо говоря, целлюлоза — это длинные тонкие и пушистые волокна, которые так и норовят перепутаться между собой.

К сожалению, механический метод не позволяет производить сырьё для производства прочной и высококачественной продукции. Как я писал выше, в основе этого метода лежит механическое разрушение древесины, которое повреждает и деформирует волокна, а лигнин не удаляет (я писал о нём в одной из предыдущих статей).

У бумаги, изготовленной из этого сырья, не будет гладкой и однородной поверхности. И высокой белизны тоже не будет. Однако небольшое количество древесной массы (не более 10%) включают в состав офсета #1 для его удешевления практически без потери свойств.

Намотка (накат)

После каландрирования бумажное полотно сматывают в технические рулоны.

Нарезка

В зависимости от размера БДМ, ширина готового полотна может быть от 2,5 до 9 метров, а длина — несколько километров. Такой рулон называют «тамбур» (jumbo reel). Листорезательные линии не могут нарезать такие широкие рулоны, поэтому бумагу перематывают на более узкие ролики, которые потом и режут на меньшие форматы.

Наша новинка – декольная бумага!! | журнал ярмарки мастеров

Представляем декольную бумагу!

Российский производитель немецкие материалы!

Специальная бумага с гуммированным слоем для переводных картинок имеет разные названия: бумага для деколи, гуммированная бумага, декаль, бумага для декалькомании, суть состоит в том, что эта бумага имеет специальный слой, на который наносится изображение и его в дальнейшем можно перенести на любую поверхность. Разница лишь в том, какой слой вы нанесете на само изображение. Это может быть покрывной лак, который используется для «горячей» деколи. Такую деколь можно переносить на стекло и керамику, при этом само изображение наносится кистью или через трафарет обжиговыми красками (стекольными или керамическими).

Для «холодной» деколи используется, например, прозрачный покрывной лак, такую картинку можно переносить на дерево или пластмассу, лак защитит от механического воздействия, для переводных татуировок используется специальный безопасный для кожи человека клей.

«Горячая» деколь значительно более стойкая и долговечная в отличие от «холодной».

Производство горячей деколи происходит в несколько этапов: на бумагу наносят изображение обжиговыми красками, поверх изображения наносят покрывной лак, высушивают, перед переносом деколи на поверхность изделия, ее замачивают в воде на несколько минут, когда гуммированный слой намокнет, деколь прикладывают на изделие изображением вверх и постепенно вынимают бумажную подложку так, чтобы не осталось пузырьков воздуха под изображением, высушивают и отправляют изделие в печь для высокотемпературного обжига , лак выгорает и происходит впекание краски в поверхностный слой изделия.

Методы печати деколи – шелкотрафарет и офсетная печать.

«Горячая» деколь используется для переноса изображения на кружки, бокалы, бутылки, пепельницы, тарелки, любую столовую посуду и т.д.

Бумага для печати холодной деколи на лазерном принтере с прозрачной основой.

Подходит для печати переводных картинок на любые твердые поверхности. Бумага со слоем лака.

Рекомендации по печати переводных картинок с помощью декольной бумаги

Бумага для печати холодной деколи на лазерном принтере с прозрачной основой.

Подходит для печати переводных картинок на любые твердые поверхности.

Не рекомендуется печатать на бумаге с лаковым слоем, если принтер сильно разогрет (подробности внизу).

Бумага подходит для изготовления переводных картинок на пластик, стекло, керамику, металл,

дерево, бумагу, свечи, обложки для книг и ежедневников, бытоую техника, спортивный инвентарь (шлемы, лыжи), удочки и т.п.

Инструкция:

1. Проверьте настройки принтера, убедитесь, что указан нужный тип бумаги.

Настройки принтера: Качество печати высокое или “этикетка”, плотность бумаги максимальная

или от 170-220г/м.кв. Распечатаете картинку на лазерном принтере.

2. Вырезаете изображение ножницами по контуру изображения.

3. Опускаете деколь в теплую воду

4. Через несколько секунд, когда картинка начнет отслаиваться от бумаги, вынимаете

деколь (с подложной) и переводите ее с листа на декорируемую поверхность.

Ааккуратно протрите деколь ракелем или мягкой бумагой.

5. Сушите при комнатной температуре.

Изделие готово!

ВНИМАНИЕ, важная информация!

Во избежание повреждения барабана принтера не рекомендуется печатать более одного листа за раз!

Перед началом печати убедитесь, что принтер не эксплуатировался перед этим более 15ти минут.

Желательно, чтобы перед началом печати он был выключен.

А его печатающий барабан уже остыл.

Включите принтер. Напечатайте один лист. Затем выключите принтер, дайте барабану вновь остыть.

После этого можно включить принтер снова и напечатать следующий лист.

При многократной повторной печати лаковый слой бумаги может прилипнуть к горячему барабану и повредить его! Не используйте эту бумагу для печати на высокотемпературных принтерах (например фирмы SAMSUNG). Это может привести к поломке дорогостоящей техники.

Пожалуйста строго следуйте данным рекомендациям. Это обеспечит качественный результат и надежную работу Вашего принтера.

Окраска стыков

А какие приемы при изготовлении бумажных моделей используете Вы?

Первый способ – лепка из массы

После чего вымесить руками до получения однородной массы. Через сито надо сцедить излишки воды, и в полученную гущу добавить смесь клея с клейстером. Вымешивать до тех пор, пока не начнёт немного липнуть к рукам.

смешать муку и воду в пропорции 1:3, тщательно перемешать, чтобы не было комков.

Поставить на огонь, и непрерывно помешивая довести до кипения.

Затем снять с огня и дать остыть.

Для большей стойкости гуаши, в неё добавляют немного клея ПВА. Покрывают окрашенное изделие бесцветным лаком. Перед окрашиванием изделие необходимо зашкурить и загрунтовать.

Второй способ – маширование (наклейка кусочков бумаги)

Маширование представляет собой оклеивание подготовленной формы кусочками бумаги. Бумага должна быть мягкой, также для этого подойдут газетные листы.

Самый идеальный вариант это смешенное оклеивание: нанесите первый слой цветной или белой бумаги, смажьте поверхность клеем, затем покройте вторым, используя бумагу контрастного цвета или газетные обрывки.

В зависимости от того, каким образом было выполнено папье-маше, маширование бывает внутренним (оклеено изнутри) и внешним (наружное). Если вы рассчитываете на то, что оклеиваемая форма останется внутри изделия, смажьте её перед работой клеем. Но в случае последующего извлечения, покройте форму вазелином или жирным кремом.

Варится клейстер так же, как и в случае работы с массой для папье-маше, но можно сделать его и следующим образом:

крахмал разводится водой комнатной температуры и размешивается до густоты сметаны.

Продолжая мешать, маленькими порциями добавляется кипяток, пока не получится похожая на кисель прозрачная, густая жидкость.

После остывания, клейстер готов к работе.

Сушится изделие при комнатной температуре в течение, приблизительно двух суток.На батарее сушить противопоказано, так как оно может потрескаться.

Прессовая часть

После сетки бумажное полотно проходит через несколько валов-прессов, где уплотняется и отдает бо́льшую часть влаги.

Производственные этапы

Технология состоит из таких этапов:

- обработка массы — размол, окрашивание, смешивание растительных и химических составляющих;

- разбавление массы водой, очищение, прессовка и сушка;

- каландирование;

- резка, сортировка и упаковка.

Процесс изготовления бумаги начинается с размалывания сырья в непрерывно действующих аппаратах. На фабриках используют роллы, мельницы конического и дискового типов, рафинеры.

Полученную муку очищают, добавляют связующее вещество и наполнитель:

- парафиновые эмульсии;

- глинозем, каолин;

- мочевино-, меламино-формальдегидную смолу;

- канифольные и животные клеи;

- тальк, крахмал и пр.

Жидкий состав выливают на плоскую сетку бумагоделательной машины. После уплотнения и формовки цельное полотно покрывают клеевыми пигментами (так производят мелованную бумагу) или другими составами.

Следующий этап — просушка при повышенной температуре с помощью шлифовочных цилиндров. Волокна застывают, образуя бумажное полотно. После обезвоживания оно попадает в каландры. Это массивные цилиндры, объединенные по 5—8 штук. Проходя между ними, бумага становится гладкой, выравнивается, уплотняется.

Готовая лента наматывается на накат — вращающийся цилиндр с прижимным валиком. Он собирает полотно в рулон. Технология производства бумаги также предполагает постобработку — глянцевание, окрашивание, резку.

По тому же принципу производят картон — материал плотностью от 250 г/м². Из него изготавливают обложки книг, папки, упаковку и другую подобную продукцию.

Производство бумаги вблизи

Всё начинается с изготовления бумажной массы. Она состоит из воды и знакомых нам полуфабрикатов: пульпы и целлюлозы — от их соотношения зависит конечный продукт.

После отбеливания целлюлозу смешивают с древесной массой, измельчённой в специальных мельницах. Затем полученную древесную муку и целлюлозу смешивают с водой и отправляют на роллы — это специальные ножи, где масса прокатывается и «вычёсывается». Здесь волокна целлюлозы ещё больше измельчаются и располагаются в нужном направлении.

После этого в полученную полужидкую массу добавляют различные вещества, улучшающие и меняющие её характеристики: красители, пигменты, клей, смолы, каолин, мел, крахмал и многие другие. Теперь, после всех добавлений и разбавлений, бумажная масса — это 2,5-3% суспензия.

После роллов она поступает в мешательные бассейны. А оттуда, сильно разбавленная водой, фильтруется: из неё удаляются загрязнения и примеси. И уже после очистки подаётся насосами в бумагоделательную машину.

Бумагоделательная машина (БДМ) — это сложный агрегат огромных размеров, своеобразный прокатный стан для бумажной массы. Длина промышленного гиганта больше 100 метров, его ширина 15-18 метров, а высота отдельных элементов достигает 15 метров. Понимаю, сложно такое представить. Давайте так: длина наших любимых пятиэтажных хрущёвок на 4 подъезда — примерно 60 метров, ширина — 10, а высота — около 16. То есть БДМ как две пятиэтажки в длину, а в высоту и ширину как одна, ну или чуть шире.

Так вот, всего за одну минуту бумажная масса успевает пройти через все секции БДМ, а их немало. Коротко о каждой из них:

Ремарка

Две стороны одного листа

Разные.

Я и раньше это замечал. Но когда увлёкся перьевыми ручками, к выбору бумажного блока тетради, блокнота или ежедневника стал подходить ещё тщательнее. Перьевые ручки используют жидкие чернила (liquid ink), поэтому абы какая бумага им не подходит.

За легендарную лёгкость и гладкость письма без нажима и усилий, за обратную связь и эстетическое удовольствие приходится платить: перьевые ручки капризны в выборе качества бумаги. Слишком тонкую бумагу жидкие чернила пробьют насквозь — их будет видно на обратной стороне листа.

Если поверхность бумаги излишне пористая, то во время письма чернила расплывутся и оставят «ёлочку». А если шершавая, то от письма будет скрипеть на зубах и казаться, что перо царапает бумагу. Да-да, далеко не всегда дело в самой ручке. Поэтому прежде, чем истерить, что ручка бракованная, и бежать её обменивать, стоит попробовать письмо на другой бумаге.

У полиграфистов даже существуют понятия сеточной (машинной) и лицевой (верхней) стороны бумажного листа. Всё оказалось просто: сеточной называют сторону бумажного полотна, которая в процессе изготовления соприкасается с сеткой БДМ. А лицевой частью называют вторую сторону, которая соприкасается с сукном, а не сеткой.

На старых БДМ сеточная часть листа получается грубее: она менее гладкая и более пористая, если сравнивать с лицевой частью. В этом виновата ромбовидная маркировка сетки, по которой движется ещё не застывшее бумажное полотно.

А вот на БДМ последнего, четвёртого, поколения установлены двухсеточные системы, формующие бумажное полотно. В них целлюлозная масса подаётся между двух сеток, плюс применяют систему вакуумной сушки. Благодаря такому способу сеточная сторона почти не отличается от лицевой.

Различия в гладкости и пористости разных сторон листа называют двусторонностью.

В конце сеточной части БДМ установлен ровнительный вал — эгутер (франц. egoutteur — отжим воды). Он прокатывается по сетке, уплотняет волокна, которые всё ещё находятся в подвижном состоянии, ускоряет процесс обезвоживания, выравнивает и улучшает структуру, сглаживает поверхность. Если на бумагу нужно нанести водяные знаки или структурные узоры, устанавливают эгутер с рельефным рисунком на валике.

Сеточная часть

Из специального напорного ящика бумажная масса, похожая на молоко, непрерывным потоком поступает на движущуюся сетку БДМ. Здесь происходят три важных процесса:

- С помощью вакуумных насосов через сетку суспензию покидает бо́льшая часть воды.

- Из целлюлозы и дополнительных компонентов формуется бумажное полотно.

- Вдоль движения сетки задаётся машинное направление расположения волокон целлюлозы в бумажном полотне. Этот нюанс важен при использовании готового продукта.

Сушильная часть

Здесь бумага-основа пропускается через цилиндры, нагретые паром, и на них высушивается. После этого бумагу ещё раз откалибруют и отправят дальше. Перед финальной сушкой происходит поверхностная проклейка. Бумажное полотно проходит в зазор между двумя покрытыми резиной валами, которые наносят клеевой раствор на поверхность бумаги.

Благодаря проклейке, на поверхности образуется тонкая плёнка, которая усиливает связь между волокнами, а бумага становится ещё прочнее и устройчивее к перечисленным ниже дефектам.

Пылимость — дефект, при котором от сухого бумажного полотна отделяются частички и мелкие волокна при механическом воздействии: трение, сгибание, удар или встряхивание. От пылимости бумаги ухудшается качество печати: она становится недостаточно чёткой, «рябой», как говорят полиграфисты.

А ещё бумажная пыль медленно убивает офисное оборудование: забивает протягивающие ролики, детали узлов прохождения бумаги, оптические датчики, даже на скорость печати влияет. Чем лучше качество используемой вами бумаги, тем реже необходимо обслуживать оборудование. Но это не всё.

Бумажная пыль вредит даже ручному письму. Если вы пишете шариковыми ручками, то пыль собирается вокруг шарика пишущего узла, затрудняет его вращение и образует сгустки чернил, которые приводят к помаркам и кляксам. А в перьевой ручке бумажная пыль забивается в щель между половинками наконечника, оседает на рёбра фидера, затрудняя подачу чернил, впоследствии ручку приходится промывать.

Выщипывание — дефект, при котором бумажные волокна или целые пучки отделяются от покровного слоя бумаги во время печати. В первую очередь это происходит при офсетной печати, когда ролик соприкасается с поверхностью бумаги. Всё дело в красках, которые используют в этом виде печати — они очень липкие.

Таблички home decor бумаги на алиэкспресс — купить онлайн по выгодной цене

Перед покупкой сравните цены на таблички home decor бумаги, прочитайте реальные отзывы покупателей, ознакомьтесь с техническими характеристиками.

Закажите таблички home decor бумаги онлайн с доставкой по России: товары с пометкой Plus доступны с ускоренной доставкой и улучшенными условиями возврата.

На Алиэкспресс таблички home decor бумаги всегда в наличии в большом ассортименте: на площадке представлены как надежные мировые бренды, так и перспективные молодые.

Технология холодного трансфера

Доступная технология не требует вложений в специальное оборудование. Применяется для декорирования гладких, не впитывающих влагу поверхностей. Например, изделий из керамики, стекла, пластика, металла, лакированного дерева.

Распечатанное на бумаге Waterslide изображение вырезается по контуру и помещается на несколько секунд в воду. С бумажной основы снимают прозрачную плёнку с изображением, прикладывают к заготовке и приглаживают сухой тканью.

Для самых необычных дизайнов на керамике, стекле и металле – бумага с удаляемым лаком, Waterslide No Background.

Зеркально распечатанное изображение размачивают в воде. С бумажной основы снимают прозрачную плёнку, прикладывают изображением к заготовке и приглаживают сухой тканью. Перенос изображения происходит в сушильном шкафу или духовке при температуре 70-140°С. Когда заготовка остынет, плёнку удаляют.

Рекомендуется дополнительный обжиг при температуре 70-180°С, либо нанесение прозрачного акрилового лака для защиты от механических повреждений.

В нашем каталоге представлен большой выбор декольной бумаги для цифровой печати:

- для лазерных, струйных принтеров,

- с прозрачным, белым лаком,

- на белой, голубой основе,

- для холодного трансфера и горячей деколи.

Скачивайте руководство пользователя в карточке товара или на странице поддержки.

Упаковка

Рулоны оборачивают двумя слоями крафт-бумаги с полиэтиленовым покрытием, а листы фасуют в пачки, маркируют и отправляют на склад готовой продукции.

В следующей серии я расскажу, как даже мельчайшее вмешательство в процесс производства бумаги влияет на конечный результат.

Упаковка и резка

Способ резки рулонов бумаги отличается в зависимости от планов на ее использование. Рулоны разрезают в бобинорезке, затем сматывают в несколько рулонов меньшего объема и диаметра. Потом разделяют на готовые листы для печатного цеха — например, лазером (края аккуратны, на них нет нагара).

Последний этап изготовления бумаги — упаковка. Ее самые распространенные виды:

- фасовка в пачки из 250—1 000 листов, обернутые крафт-бумагой или другим плотным и водостойким материалом;

- паллетирование — перенос листов на плоские прямоугольные подставки с выемками для захвата и крепления;

- смешанный способ — сначала листы собирают в пачки, а затем помещают на паллеты;

- упаковка «калачами» (свертками до 10—15 кг) — подходит для технической, упаковочной бумаги увеличенного формата (может переносится вручную, без пандусов и спецтехники).

Химический способ получения сырья

Целлюлозу получают в процессе варки древесины в химическом растворе в специальных варочных котлах. Эти стальные котлы, высотой с девятиэтажный дом, работают по принципу скороварки: древесная щепа варится в них под большим давлением и высокой температурой.

Метод хорош тем, что не повреждает волокна древесной целлюлозы. А ещё он отлично удаляет гемицеллюлозу и лигнин. Во время варки в котлах образуются растворимые соединения лигнина, которые удаляются при промывке. Но даже после неё раствор химической целлюлозы всё ещё коричневого цвета. Такую целлюлозу называют небелёной. Чтобы она стала белой, её отправляют в узел отбеливания.

Отбеленная целлюлоза — основа для изготовления высококачественной бумаги, например офисной или для рисования. Раньше отбеливание проходило в несколько этапов: сначала кислородом или перекисью водорода, затем хлором или его производными (гипохлоритами или хлорной известью) — и так несколько кругов.

Однако подобные технологии наносят большой вред экологии, поэтому производители регулярно изменяют схемы отбеливания, модернизируют их, разрабатывают технологии, снижающие количество загрязнённых выбросов. Всё больше компаний переходят на бесхлорные отбеливатели или отбеливатели, не содержащие хотя бы элементарный хлор.

Об этом гласят вот такие значки на пачках бумаги: TCF (Totally Chlorine Free) или ECF (Elementary Chlorine Free). К сожалению, об экологических стандартах отбеливания бумаги на русском языке информации мало, а та, что есть, расположена на коммерческих ресурсах. Поэтому даю только ссылку на статью об отбеливании дерева на англоязычной «Википедии».

Однако любое отбеливание негативно влияет и на саму целлюлозу, разрушая её. И хотя при механической обработке количество получаемой целлюлозы больше, чем при химической, качество химической целлюлозы значительно выше, чем механической. Целлюлозу в чистом виде используют для производства высококачественной бумаги дорогих сортов.

В полусыром виде целлюлозу отправляют на дальнейшую переработку в цех или прессуют, сушат и в листах или в виде порошка продают другим предприятиям. Пульпу, кстати, тоже продают.

Ну всё, сырьё готово. Что дальше?

А дальше волшебство производства бумаги!

Итоги

- Первые писчие материалы из растительного сырья появились в Древнем Египте и Китае.

- Сегодня бумагу разных видов производят из древесины, однолетних растений, вторичного сырья.

- В бумажной промышленности используют целлюлозу из хвойных пород, дуба, березы, каштана.

- Технология производства бумаги предполагает размол, подготовку массы, прессование, сушку, каландирование, намотку в рулоны. Постпроизводственные этапы — резка и упаковка.

- Качество материала определяется его плотностью, непрозрачностью, гладкостью и другими параметрами.